The article presents the results of laboratory research on the possibility of a partial replacement of cullet for ash and slag waste from thermal power plants (fly ash, slag and ash-and-slag mixture) in order to produce artificial porous aggregate. The influence of the type of pore-forming agent, the amount of ash and slag waste in the composition and temperature-time regimes of sintering the mixture on the final properties of the material is investigated. Photographs of the cellular structure of the obtained laboratory samples are presented.

artificial porous aggregate, ash and slag waste, blowing agent, cullet, slag, ash, cellular structure.

Возросшее потребление твердого топлива на отечественных ТЭЦ и ГРЭС приводит к ежегодному образованию огромных объемов (более 30 млн. тонн) золошлаковых отходов (ЗШО), а их складирование на отвалах усиливает экологическую нагрузку на окружающую среду и является экономически неоправданным. В золоотвалах России накоплено более 1,1 млрд. тонн ЗШО [1]. На данный момент существует острая проблема переполнения действующих золоотвалов и в ближайшее время возможно создание критической ситуации, несущей угрозу надежности эксплуатации угольных ТЭС, из-за практически полного исчерпания свободной емкости золоотвалов для размещения ЗШО текущего выхода. В большинстве случаев при расширении емкости действующих или строительстве новых золоотвалов существуют технические проблемы, связанные с необходимостью выделения земельных участков и строительства гидротехнических сооружений. Кроме того, реализация проектов строительства новых золоотвалов требует значительных финансовых затрат. В связи с этим, рост затрат на содержание золоотвалов и устойчивая тенденция ужесточения экологического законо-дательства для генерирующих компаний являются стимулирующими факторами для поиска проектов переработки ЗШО в товарную продукцию и увеличения объемов их вторичного использования, который на данный момент не превышает 15 % ежегодного выхода.

Аналитические исследования показывают [1-4], что основными негативными факторами, ограничивающими область применения золошлаковых отходов (шлак, зола и золошлаковая смесь из золоотвала), являются непостоянный и весьма многообразный состав ЗШО, как химический, так и фазово-минералогический, остаточная радиоактивность и присутствие недожога (несгоревших угольных частиц), которое зависит от состава и свойств минеральной части твердого топлива и технологии его сжигания на ТЭС. Однако же ЗШО необходимо рассматривать как ценное техногенное сырье для строительной промышленности, прошедшее энергоемкую высокотемпературную термообработку. На основе золошлаковых отходов возможно производство широкого спектра силикатных строительных материалов (бетонов, вяжущих веществ, вспененных стеклокристаллических материалов, искусственных пористых заполнителей, силикатных строительных смесей, керамических изделий, силикатного кирпича, пенобетона и других материалов), однако решение о применении указанных материалов в гражданском строительстве должно основываться на результатах всесторонних санитарно-гигиенических исследований и оценке их экологической безопасности.

Цель исследования – оценка технологической возможности использования ЗШО и стеклобоя в производстве искусственных пористых заполнителей (аналога гранулированного пеностекла). Оценка пригодности ЗШО в качестве сырья для производства искусственных заполнителей выполнена с учетом регламентированных в Российской Федерации требований ГОСТ Р 57789-2017 [2].

Получение пористых заполнителей на основе ЗШО и стеклобоя, обладающих обширной сферой применения, является перспективным направлением крупно масштабного рециклинга указанных техногенных отходов и позволит снизить себестоимость производства гранулированного пеностекла [5] – эффективного, но дорогостоящего заполнителя с уникальным комплексным сочетанием свойств: хорошими теплоизоляционными характеристиками (0,055-0,120 Вт/(м·К)), низкой плотностью (150-1000 кг/м3), высокой прочностью (0,5-5,5 МПа), негорючестью, стойкостью к воздействию химически активных веществ (кислот, щелочей), низким водопоглощением (не более 15 мас. %), широким температурным диапазоном применения (от минус 196 до плюс 500 °С) и долговечностью (не менее 100 лет) [5-7]. Заполнитель из пеностекла также не вызывает коррозионного разрушения металлоконструкций [5]. Кроме того, как показали ранее проведенные исследования [9, 10], изменение количества ЗШО в шихте позволяет регулировать конечные тепло-физические свойства вспененных стекломатериалов (плотность, прочность, теплопроводность и другие), изменяя их в значительных пределах, например, плотность возможно изменять в интервале от 200 до 1000 кг/м3.

В качестве исходного сырья для проведения лабораторных исследований и изготовления экспериментальных образцов вспененных стекло-материалов были выбраны золошлаковые отходы Новочеркасской ГРЭС (НчГРЭС): шлак (рис. 1,а), зола-уноса (рис. 1,б), золошлаковая смесь (рис. 1,в), отобранная из действующей секции золоотвала, и бытовые отходы стекла (стеклобой), представляющие собой несортированный бой оконного (бесцветного) и тарного (зеленого) стекла в пропорции 2:1. Химический состав сырьевых материалов представлен в табл. 1.

Ранее выполненные физико-химические иссле-дования [1] показали, что химический, грануломет-рический и фазовый составы отобранных образцов ЗШО НчГРЭС соответствуют общим требованиям к сырью для производства искусственных заполнителей, указанным в ГОСТ Р 57789-2017 [2]. В химическом составе золы и ЗШС (табл. 1) наблюдается незначительное превышение (не более 5% от требу-емого значения) оксидов алюминия, железа и несгоревшего топлива (частиц углерода). Несгоревшие частицы топлива (недожог), содержащиеся в ЗШО, отличаются от исходного твердого топлива, и находится в виде кокса и полукокса с очень малой гигроскопичностью и выходом летучих [3, 4].

|

а) |

б) |

в) |

|

|

|

|

Рисунок 1 - Золошлаковые отходы Новочеркасской ГРЭС: а – шлак; б – зола; в – золошлаковая смесь |

||

Таблица 1 - Химический состав сырьевых материалов

|

Вид отходов |

Химический состав, мас. % |

||||||||||||

|

SiO2 |

Al2O3 |

Fе2O3+ FeO |

СаО |

МgО |

SO3 |

ТiO2 |

К2O |

Na2O |

P2O5 |

MnO |

ппп |

Σ |

|

|

Шлак |

57,07 |

16,8 |

10,38 |

3,53 |

1,9 |

0,14 |

0,93 |

4,54 |

2,56 |

0,14 |

0,1 |

1,4 |

99,49 |

|

Зола |

44,64 |

24,7 |

9,9 |

2,35 |

1,5 |

0,58 |

0,97 |

3,77 |

0,97 |

0,14 |

0,05 |

10,4 |

99,97 |

|

Золошлаковая смесь |

44,15 |

21,32 |

14,24 |

2,76 |

1,14 |

1,12 |

0,64 |

3,96 |

0,98 |

0,11 |

0,05 |

9,36 |

99,83 |

|

Стеклобой |

71,9 |

1,8 |

10,5 |

0,5 |

- |

- |

14,8 |

- |

- |

- |

99,5 |

||

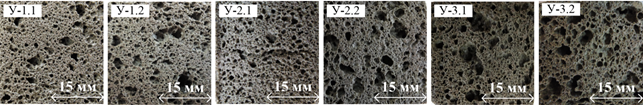

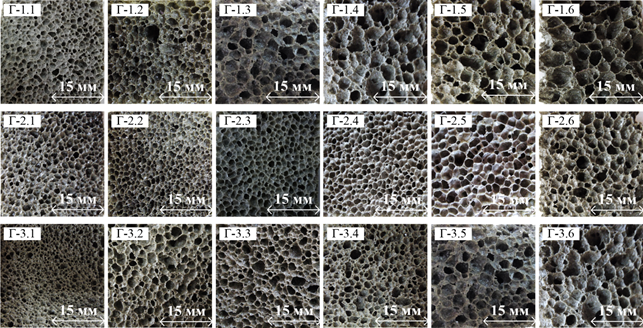

Для достижения заявленной цели исследования были разработаны составы шихт, режимы термообработки и изготовлены экспериментальные образцы вспененных стекломатериалов. Экспери-ментальные образцы изготавливались в лабораторных условиях одностадийным порошковым методом получения пеностекла [5]. Для вспенивания стекломасс использовали пенообразователи, отобранные в результате аналитического обзора [5,6,7] и ранее полученных опытных данных [8,9,10]: составы серии «К», в которых в качестве пенообразователя использовался карбонат кальция или кальций углекислый (средний размер частиц около 10 мкм); составы серии «У» – технический углерод (средний размер частиц около 10 мкм); составы серии «Г» – водный раствор технического глицерина и жидкого натриевого стекла. В составах серии «К-1.х», «У-1.х» и «Г-1.х» в шихте содержалась зола НчГРЭС, в составах серии «К-2.х», «У-2.х» и «Г-2.х» – шлак НчГРЭС, в составах серии «К-3.х», «У-3.х» и «Г-3.х» – золо-шлаковая смесь (ЗШС) НчГРЭС. В составы серии «Г» для снижения температуры вспенивания добавляли флюсовый материал (плавень) – тетраборат натрия (техническую буру). Составы шихт представлены в табл. 2 и 3.

Таблица 2 - Составы шихт и режимы вспенивания лабораторных образцов серии «К» и «У»

|

Серия и номер состава |

Режим вспенивания (температура / продолжительность) |

Компоненты шихты, мас. % |

Плотность, не более, кг/м3 |

||||

|

зола |

шлак |

ЗШС |

стеклобой |

пенообразователь |

|||

|

К-1.1 |

900 ºС / 30 мин. |

30 |

- |

- |

60 |

2,5* |

420 |

|

К-1.2 |

950 ºС / 30 мин. |

30 |

- |

- |

60 |

5,0* |

340 |

|

К-2.1 |

900 ºС / 30 мин. |

- |

30 |

- |

60 |

2,5* |

380 |

|

К-2.2 |

950 ºС / 30 мин. |

- |

30 |

- |

60 |

5,0* |

310 |

|

К-3.1 |

900 ºС / 30 мин. |

- |

- |

30 |

60 |

2,5* |

490 |

|

К-3.2 |

950 ºС / 30 мин. |

- |

- |

30 |

60 |

5,0* |

450 |

|

У-1.1 |

900 ºС / 30 мин. |

30 |

- |

- |

60 |

2,5** |

470 |

|

У-1.2 |

950 ºС / 30 мин. |

30 |

- |

- |

60 |

5,0** |

420 |

|

У-2.1 |

900 ºС / 30 мин. |

- |

30 |

- |

60 |

2,5** |

430 |

|

У-2.2 |

950 ºС / 30 мин. |

- |

30 |

- |

60 |

5,0** |

360 |

|

У-3.1 |

900 ºС / 30 мин. |

- |

- |

30 |

60 |

2,5** |

530 |

|

У-3.2 |

950 ºС / 30 мин. |

- |

- |

30 |

60 |

5,0** |

480 |

|

* - карбонат кальция, ** - технический углерод |

|||||||

Подготовка сырьевых материалов заключалась в раздельном помоле золошлаковых отходов и стеклобоя в лабораторной шаровой мельнице. Далее измельченное сырье просеивали через сито с размером ячеек 0,1 мм и смешивали с пенообразователем согласно разрабо-танному рецепту, представленному в табл. 2 и 3. Из шихты формовали с помощью пресс-формы экспериментальные образцы в виде куба с ребром 50 мм. Изготавливали по четыре экспериментальных образца каждого состава в серии, что позволило усреднить результаты эксперимента и уменьшить погрешность.

Режим термообработки экспериментальных образцов состоял из трех этапов:

1) загрузка образцов в электрическую муфельную печь при температуре 600 °С после чего в течение 60-70 минут температуру увеличивали до заданной 850-950 °С (табл. 2 и 3);

2) вспенивание образцов согласно температурно-временным режимам, указанным в табл. 2 и 3;

3) отжиг и стабилизация ячеистой структуры образцов – медленное охлаждение в течение 120-130 минут с заданной температуры вспенивания 850-950 °С до 600 °С, выдержку в течение 30-40 минут и дальнейшее охлаждение образцов при самопроизвольном остывании печи.

Таблица 3 - Составы шихт и режимы вспенивания лабораторных образцов серии «Г»

|

Серия и номер состава |

Режим вспенивания (температура / продолжительность) |

Компоненты шихты, мас. % |

Плотность, не более, кг/м3 |

|||||

|

зола |

шлак |

ЗШС |

стеклобой |

пенообра-зователь* |

флюс (плавень) |

|||

|

Г-1.1 |

900 ºС / 30 мин. |

30 |

- |

- |

60 |

10 |

- |

350 |

|

Г-1.2 |

950 ºС / 30 мин. |

30 |

- |

- |

60 |

10 |

- |

340 |

|

Г-1.3 |

850 ºС / 30 мин. |

30 |

- |

- |

55 |

10 |

5 |

320 |

|

Г-1.4 |

850 ºС / 30 мин. |

30 |

- |

- |

53 |

7 |

10 |

310 |

|

Г-1.5 |

900 ºС / 20 мин. |

40 |

- |

- |

43 |

12 |

5 |

400 |

|

Г-1.6 |

900 ºС / 30 мин. |

40 |

- |

- |

40 |

10 |

10 |

380 |

|

Г-2.1 |

900 ºС / 30 мин. |

- |

30 |

- |

60 |

10 |

- |

360 |

|

Г-2.2 |

950 ºС / 30 мин. |

- |

30 |

- |

60 |

10 |

- |

340 |

|

Г-2.3 |

850 ºС / 30 мин. |

- |

30 |

- |

58 |

7 |

5 |

280 |

|

Г-2.4 |

850 ºС / 30 мин. |

- |

30 |

- |

53 |

7 |

10 |

250 |

|

Г-2.5 |

900 ºС / 20 мин. |

- |

40 |

- |

43 |

12 |

5 |

370 |

|

Г-2.6 |

950 ºС / 20 мин. |

- |

40 |

- |

40 |

10 |

10 |

340 |

|

Г-3.1 |

900 ºС / 30 мин. |

- |

- |

30 |

60 |

10 |

- |

420 |

|

Г-3.2 |

950 ºС / 30 мин. |

- |

- |

30 |

60 |

10 |

- |

380 |

|

Г-3.3 |

850 ºС / 30 мин. |

- |

- |

30 |

55 |

10 |

5 |

530 |

|

Г-3.4 |

900 ºС / 20 мин. |

- |

- |

30 |

53 |

7 |

10 |

580 |

|

Г-3.5 |

950 ºС / 20 мин. |

- |

- |

40 |

43 |

12 |

5 |

510 |

|

Г-3.6 |

950 ºС / 30 мин. |

- |

- |

40 |

40 |

10 |

10 |

480 |

|

* - водный раствор технического глицерина и жидкого натриевого стекла |

||||||||

Качество вспенивания экспериментальных образцов оценивалось по значению плотности, определенному согласно ГОСТ 17177-94, равномерности распределения пор, их размерам и наличию дефектов пористой структуры. Для визуального осмотра и определения плотности экспериментальные образцы подвергали опиловке для придания им правильных геометрических размеров.

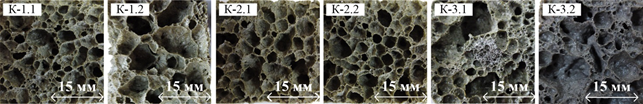

На рис. 2 представлены фотографии внутренней пористой структуры полученных экспериментальных образцов серии «К» и «У», на рис. 3 – серии «Г».

Анализ внутренней структуры и значений плотности (табл. 2, 3) экспериментальных образцов позволил выявить определенные закономерности.

Карбонатный пенообразователь (составы серии «К», рис. 2,а) продемонстрировал удовлетворительные хара-ктеристики вспенивания: распределение пор – неравномерное, разрозненное; размер пор – изменяется в значительных пределах от 0,3 до 15 мм, поры - преимущественно сообщающиеся; с увеличением температуры вспенивания в образцах, содержащих

б)

Рисунок 2 - Фотографии внутренней структуры лабораторных образцов:

а – образцы серии К; б – образцы серии У

золу-уноса и ЗШС, наблюдается эффект вспучивания и значительное увеличение среднего размера пор; плотность экспериментальных образцов серии «К» – 310-490 кг/м3.

Углеродный пенообразователь (составы серии «У», рис. 2,б) продемонстрировал относительно худшие характеристики вспенивания: распределение пор – равномерное, в структуре присутствуют единичные поры большего диаметра; размер пор – от 0,1 до 5 мм, поры – не сообщающиеся; плотность эксперимента-льных образцов серии «У» – 360-530 кг/м3.

Органический пенообразователь (составы серии «Г», рис. 3) продемонстрировал сравнительно лучшие хара-ктеристики вспенивания: распределение пор – равно-мерное, размер пор в образцах, содержащих: золу-уноса – от 0,2 до 8 мм, шлак – от 0,1 до 4 мм, ЗШС – от 0,1 до 6 мм, поры – изолированные; с увеличением темпе-ратуры вспенивания с 850 до 950°С наблюдается увеличение размера пор; плотность экспериментальных образцов серии «Г», содержащих: золу-уноса – 310-400 кг/м3, шлак – 250-370 кг/м3, ЗШС – 380-580 кг/м3.

Рисунок 3 - Фотографии внутренней структуры лабораторных образцов серии Г

В образцах, содержащих золу-уноса и золо-шлаковую смесь наблюдались незначительные дефекты структуры – одиночные поры большего диаметра, с увеличением температуры негативный эффект усиливался, предполагается, что это связано с наличием в составе указанных ЗШО частичек несгоревшего углерода (недожога), которые интенсифицируют процесс вспенивания стеклошихт; в образцах, содержащих шлак, данный эффект в явном виде не зарегистрирован. Шлак в отличие от золы-уноса и ЗШС характеризуется большей однородностью состава, на 85-98 % состоит из аморфной алюмосиликатной стекло-фазы, как правило, содержит не более 5% недожога, его фракционный состав представлен преимущественно частицами остроугольной формы, что способствует повышению реакционной способности [1,3,4].

Использование тетрабората натрия (буры) в качестве флюсового материала (плавня) позволило снизить температуру вспенивания на 50°С и увеличить количество ЗШО в составе материала до экономически целесообразного значения в 40 мас.%, однако введение в состав 5-10 мас.% буры, среднерыночная цена которой составляет 40-60 руб./кг, увеличивает себестоимость материала и за счет этого теряется искомый экономический эффект.

В результате проведенных экспериментов для дальнейших исследований был отобран состав «Г.2.3», включающий: шлак – 30 мас.%, стеклобой – 58 мас.%, порообразователь – 7 мас.%, флюс (плавень) – 5 мас.%; режим вспенивания: температура – 850ºС, время – 30 минут. На основе состава «Г.2.3» был получен искусственный пористый заполнитель, представленный на рис. 4.

|

а) |

б) |

в) |

|

|

|

|

Рисунок 4 - Экспериментальный образец искусственный пористый заполнитель на основе стеклобоя и золошлаковых отходов: а – внешний вид; б – микроструктура (х100); в – микроструктура (х500) |

||

Заполнитель гранулировали вручную с помощью пресс-формы, в результате получали полуфабрикаты гранул длиной 7 мм и диаметром 5 мм. Далее полуфабрикаты гранул сушили при температуре от 250 до 300°С в течение 10 минут в сушильном шкафу и обсыпали каолином (2-3% от массы гранул) во избежание слипания гранул при термообработке. Режим термообработки включал три этапа, описанные ранее. Основные эксплуатационные свойства (плотность, прочность, теплопроводность и водопоглощение) готового заполнителя исследовали согласно ГОСТ 9758-2012.

В результате проведенных исследований установлено: фракция – от 10 до 20 мм, насыпная плотность – 250-280 кг/м3, предел прочности при сжатии в цилиндре – 1,2-1,5 МПа, коэффициент теплопроводности – не более 0,11 Вт/(м·К), водопо-глощение по массе – не более 10 %; распределение пор – равномерное, поры не сообщающиеся, диаметр пор – 0,3-2,0 мм, толщина стенок пор – 20-100 мкм, внутри стенок содержатся микропузырьки.

Проведенные исследования показывают, что золошлаковые отходы и стеклобой возможно использовать в качестве сырья для производства искусственных пористых заполнителей.

1. Kosarev A.S., Smoliy V.A., Skorikov A.V. Ocenka vozmozhnosti ispol'zovaniya zoloshlakovyh othodov teploenergetiki pri proizvodstve granulirovannogo poristogo zapolnitelya dlya legkih betonov i teploizolyacionnyh zasypok // Izvestiya vysshih uchebnyh zavedeniy. Severo-Kavkazskiy region. Seriya: Tehnicheskie nauki. - 2018. - № 4. - S. 111-117.

2. GOST R 57789-2017. Zoly, shlaki i zoloshlakovye smesi TES dlya proizvodstva iskusstvennyh poristyh zapolniteley. Tehnicheskie usloviya. – M.: Standartinform, 2017. - III, 7 c.

3. Panteleev V.G. Sostav i svoystva zoly i shlaka TES: cprav. posobie / V.G. Panteleev, E.A. Larina, V.A. Melent'ev [i dr.]; Pod red. V. A. Melent'eva. - L.: Energoatomizdat: Leningr. otd-nie, 1985. - 285 s.

4. Kizil'shteyn L.Ya. Komponenty zol i shlakov TES / L.Ya. Kizil'shteyn, I.V. Dubov, A.L. Shpicgluz, S.G. Parada. - M.: Energoatomizdat, 1995. - 176 s.

5. Min'ko N.I. Teploizolyacionnye steklomaterialy. Penosteklo: monografiya / N.I. Min'ko, O.V. Puchka, M.N. Stepanova, S.S. Vaysera.– 2-e izd., ispr. – Belgorod: Izd-vo BGTU, 2016. – 263 s.

6. Shill F. Penosteklo: proizvodstvo i primenenie / F. Shill; per. s chesh. G.M. Matveeva. – M.: Stroyizdat, 1965. - 307 s.

7. Demidovich B.K. Penosteklo / B.K. Demidovich. - Minsk: Nauka i tehnika, 1975. - 247 s.

8. Yatsenko E.A., Gol’tsman B.M., Kosarev A.S., Karandashova N.S., Smolii V.A., Yatsenko L.A. Synthesis of Foamed Glass Based on Slag and a Glycerol Pore-Forming Mixture // Glass Physics and Chemistry. - 2018. - Vol. 44, № 2. - Pp. 152-155.

9. Kosarev A.S., Smoliy V.A., Yacenko E.A., Gol'cman B.M. Tehnologicheskie osobennosti polucheniya yacheistogo stekla, primenyaemogo v kachestve teploizolyacionnogo sloya v silikatnom mnogosloynom kompozicionnom teploizolyacionno-dekorativnom materiale // Tehnika i tehnologiya silikatov. - 2016. - T. 23, № 4. - S. 2-7.

10. Smoliy V.A., Kosarev A.S., Yacenko E.A. Zavisimost' reakcionnoy i vspenivayuschey sposobnosti kompoziciy organicheskih i neorganicheskih poroobrazovateley yacheistogo teploizolyacionnogo stroitel'nogo steklomateriala ot ih sootnosheniya i svoystv // Tehnika i tehnologiya silikatov. - 2015. - T. 22, № 4. - S. 7-12.