employee

Moscow, Moscow, Russian Federation

Russian Federation

V stat'e rassmatrivaetsya vopros, svyazannyy s uluchsheniem tehnologicheskih svoystv betonnyh smesey, soderzhaschih v svoem sostave vtorichnyy krupnyy zapolnitel' iz betonnogo loma. Betony, izgotovlennye na krupnyh zapolnitelyah iz betonnogo loma, obladayut bolee nizkimi pokazatelyami prochnosti. Cel'yu dannogo issledovaniya yavlyaetsya povyshenie tehnologicheskih svoystv betonnyh smesey putem ispol'zovaniya tehnologii dvuhstupenchatogo peremeshivaniya. Issledovanie svoystv krupnogo zapolnitelya iz betonnogo loma proizvodilos' na osnovanii polozheniy strukturno-tehnologicheskoy teorii betona. S pomosch'yu ul'trazvukovogo metoda opredeleny strukturnye harakteristiki betonnyh smesey. Opredeleny prochnostnye pokazateli izgotovlennyh obrazcov iz betonnyh smesey s kontrol'nym zapolnitelem i zapolnitelem, podvergnutym special'noy obrabotke. Primenenie special'nyh metodov obrabotki vtorichnogo zapolnitelya iz betonnogo loma sposobstvuet ustraneniyu negativnogo vliyaniya ego strukturnyh osobennostey, povysheniyu tehnologicheskih i prochnostnyh svoystv. Ustanovleno uvelichenie prochnosti v vozraste 28 sutok na 16 % s dostizheniem povyshennoy sohranyaemosti smesi, chto dokazyvaet celesoobraznost' primeneniya metoda dvuhstupenchatogo peremeshivaniya pri prigotovlenii betonnyh smesey na vtorichnyh zapolnitelyah iz betonnogo loma.

betonnaya smes', dvuhstupenchatoe peremeshivanie, period formirovaniya struktury, reciklingovyy zapolnitel', vodopotrebnost', kontaktnaya zona, zola-unos, gidroksid kal'ciya, normal'naya gustota, ul'trazvukovoy metod

Введение. Во всём мире повсеместно происходит снос устаревших по разным причинам зданий и домов, в результате которого остаётся большое количество строительного мусора. Основная его часть - лом конструкций из бетона и железобетона. В частности, в Москве запущена программа реновации, предполагающая снос пятиэтажных домов и строительство новых домов на их месте. Это гигантские объёмы бетонного лома, которые необходимо хотя бы частично использовать в новом строительстве. Рециклинговый (вторичный) заполнитель получают путём многоступенчатого дробления бетонного лома. Такой заполнитель отличается по свойствам от щебня из карьеров присутствием на его зернах налипшего цементного камня, количество которого зависит от технологии получения на стадиях дробления.

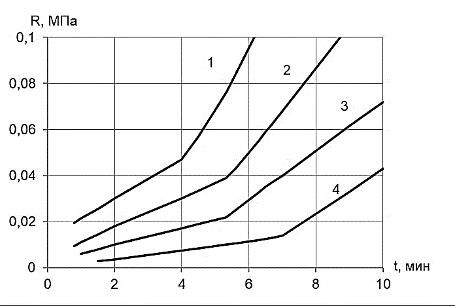

Заполнитель оказывает существенное влияние на структуру цементного камня и бетона, изменяет свойства бетонной смеси, уменьшает подвижность, сокращает сроки схватывания в зависимости от его содержания и удельной поверхности. Еще большее влияние на свойства бетонной смеси оказывает пористый заполнитель, поглощающий еще большее количество воды. Для достижения одинакового периода формирования структуры (ПФС), необходимо вводить дополнительное количество воды, которое и характеризуется как водопотребность заполнителя в бетонной смеси. Введение заполнителя в цементное тесто сокращает ПФС независимо от его начального В/Ц. На рисунке 1 показано, что введение в цементное тесто (В/Ц=0,3 и периодом формирования структуры 5 ч 20 мин) нормального кварцевого песка в соотношении 1:2 по массе сократило ПФС его структуры до 4 ч. Следовательно, влияние заполнителя на формирование структуры цементного теста зависит от адсорбционной способности и пористости заполнителя.

Рисунок 1 - Влияние нормального кварцевого песка на период формирования структуры цементных систем: 1- цементно-песчаный раствор (В/Ц=0,3); 2 - цементно-песчаный раствор (В/Ц=0,4); 3 – цементное тесто (В/Ц=0,3); 4 – цементное тесто (В/Ц=0,4)

Рисунок 1 - Влияние нормального кварцевого песка на период формирования структуры цементных систем: 1- цементно-песчаный раствор (В/Ц=0,3); 2 - цементно-песчаный раствор (В/Ц=0,4); 3 – цементное тесто (В/Ц=0,3); 4 – цементное тесто (В/Ц=0,4)

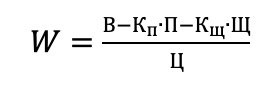

Период формирования структуры (ПФС) – время от начала затворения до момента резкого возрастания прочности. Введение заполнителя в цементное тесто сокращает ПФС, так как он отвлекает на себя часть воды затворения и тогда твердение цементного теста происходит при истинном водоцементном отношении () (1). Истинное водоцементное отношение – это такое отношение, при котором приготовленная бетонная смесь будет иметь такую же подвижность и ПФС, что и цементное тесто, приготовленное на том же цементе. Определив ПФС цементного теста хотя бы для двух В/Ц, можно определить истинное В/Ц для бетонных смесей [1,2,3].

Истинное водоцементное отношение можно представить в виде выражения [4]:

(1)

(1)

Улучшить свойства вторичного щебня возможно при дроблении по режимам, при которых разрушается в большей степени слабое звено – цементный камень [5]. Для этого необходимо либо специальное оборудование (виброщековые, конусные инерционные дробилки), либо дробление более чем в одну стадию в обычных щековых дробилках, но в режиме «завала» - максимального заполнения рабочего пространства аппарата. При таком «мягком» режиме бетонный лом дробится за счёт непосредственного взаимодействия с дробимым материалом, а не за счёт ударов о подвижную щеку.

При использовании мелкого заполнителя из бетонного лома также применяется многостадийное дробление, что позволяет улучшить его свойства [6].

Свойства бетонов на рециклинговом и на природном заполнителе отличаются разным сцеплением с арматурой. Этот показатель составляет на 35% меньше, чем у бетона на природном заполнителе [7].

Кроме многостадийного дробления, существуют другие способы обработки вторичных заполнителей, которые включают обработку 10% раствором поливинилового спирта под давлением и последующим высушиванием на воздухе. При этом прочность бетона практически не отличается от прочности бетона на природном заполнителе [8,9].

Установлено, что в самоуплотняющихся бетонах замена 50% крупного и 20% мелкого заполнителя на вторичный не снижает их прочность [10,11].

Отмечается, что осадка конуса бетонных смесей с песком и щебнем из бетонного лома оставалась почти постоянной при условии их содержания в смеси не более 30%. При превышении этого значения осадка конуса значительно снижалась [12-14].

Установлено, что для бетонов, твердеющих в морских условиях, 20% замена природного щебня на заполнитель из бетонного лома допустима и не вызывает значительных изменений в прочности и долговечности. Установлено, что для бетонов, твердеющих в морских условиях, замена 25% щебня на вторичный существенно не меняет прочностных свойств бетона [15,16].

Не всегда увеличение количества стадий дробления позволяет повысить качество вторичных заполнителей. Увеличение количества стадий дробления приводит к снижению прочности бетонов на крупном заполнителе из бетонного лома. Причиной этого являются применяемые режимы дробления, при которых шло разрушение зерен заполнителя, а не отделение налипшего цементного раствора [17,18].

Обработка вторичного заполнителя углекислым газом позволяет значительно повысить свойства бетонов на таком заполнителе. Прирост прочности на сжатие составляет 22,6% (с 38,6 до 47,3 МПа) по сравнению с необработанным заполнителем [19,20].

Присутствие цементного раствора с развитой сетью капиллярных пор в заполнителе из бетонного лома повышает его водопотребность и водопоглощение. Кроме того, у бетонных смесей в первые несколько минут после их изготовления заметно снижается подвижность.

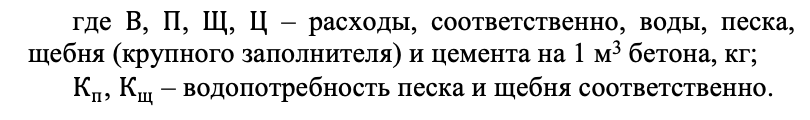

В структуре затвердевшего бетона есть два типа контактных зон между крупным заполнителем и растворной частью (рис. 2): старая, которая уже присутствует в заполнителе из бетонного лома 1, и новая, образующаяся в процессе формирования структуры бетона 2. Контактные зоны состоят в основном из непрочных минералов – эттрингита и гидроксида кальция. В бетонах на заполнителях из бетонного лома такая зона может находится между новой растворной частью и старой растворной частью бетонного лома, что делает это место ещё более уязвимым с точки зрения прочности.

Рисунок 2 - Схема зерна крупного заполнителя из бетонного лома: 1- налипший цементный раствор с развитой сетью капиллярных пор; 2 - зерно природного крупного заполнителя

Рисунок 2 - Схема зерна крупного заполнителя из бетонного лома: 1- налипший цементный раствор с развитой сетью капиллярных пор; 2 - зерно природного крупного заполнителя

Для улучшения свойств вторичных заполнителей и бетонных смесей на их основе возможно использование двухступенчатой предварительной обработки. Существует 2 способа двухступенчатого переме-шивания [21], которые должны укрепить уже имеющуюся и модифицированную контактные зоны за счёт кольматации капиллярных пор в бетонном ломе, снизить водопотребность и водопоглощение заполнителя из бетонного лома. Эти способы заключаются в следующем:

- применение перемешивания с добавлением кремнеземистых добавок, заключающееся в добавлении их небольшого количества на первой стадии перемешивания;

- применение перемешивания с добавлением кремнеземистой добавки и цемента, заключающееся в добавлении небольшого количества кремнеземистой добавки и цемента на первой стадии перемешивания.

Двухступенчатое перемешивание с добавлением кремнеземистого компонента и цемента состоит из нескольких стадий:

1) совместное перемешивание смеси крупного заполнителя и бетонного лома с кремнеземистой добавкой в течение 30 с;

2) введение половины цемента и перемешивание в течение 30 с;

3) введение песка и перемешивание в течение 30 с;

4) введение половины воды затворения и перемешивание в течение 30 с;

5) введение оставшегося цемента и перемешивание в течение 30 с;

6) введение второй половины воды и перемешивание в течение 30 с.

Кольматация капиллярных пор достигается за счёт обволакивания цементным тестом бетонного лома на второй стадии. Присутствие же активного кремнезема и взаимодействия его с гидроксидом кальция с образованием низкоосновных гидросиликатов кальция ещё в большей степени кольматирует поры.

Цель работы заключается в изучении влияния специальной обработки вторичных заполнителей на свойства вторичного заполнителя в бетонной смеси, оценка влияния этих способов на технологические свойства бетонной смеси и бетона.

Материалы и методы.

В качестве вяжущего в работе применялся портландцемент ЦЕМ I 42,5Б ПАО «Мордовцемент» по ГОСТ 31108-2016, с удельной поверхностью 3445 см2/г, содержанием С3S=60,19 %, С3A=5,74 %. Основные технологические и физико-механические характе-ристики цемента представлены в таблице 1.

Таблица 1 Характеристики портланцементного вяжущего ЦЕМ I 42,5 Б

|

НГ (%) |

Сроки схватывания (мин.) |

Прочность стандартного цементного раствора 1:3 (МПа) |

||||

|

7 суток |

28 суток |

|||||

|

начало |

конец |

сжатие |

изгиб |

сжатие |

изгиб |

|

|

26,5 |

185 |

245 |

36,7 |

6,3 |

51,4 |

7,6 |

В качестве кремнеземистой добавки применялась зола-унос Черепетской ГРЭС с остатком на сите №008 не более 20% и удельной поверхностью не менее 2500 см2/г.

В качестве мелкого заполнителя применялся кварцевый песок производства ЗАО «Мансуровское карьероуправление» с Мк=1,8 cгранулометрическим составом, представленным в таблице 2.

Таблица 2 Гранулометрический состав песка

|

Размер ячейки сита, мм |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

дно |

|

Частные остатки, % |

0 |

0,2 |

2,9 |

5,0 |

13,6 |

36,4 |

36,3 |

5,6 |

|

Полные остатки, % |

2,9 |

7,9 |

21,5 |

57,9 |

94,2 |

100 |

Для изготовления щебня из бетонного лома служила демонтированная внутренняя стеновая панель 9ВС1 жилого дома серии 1605-АМ-5 микрорайона Кунцево, попавшего под программу реновации г. Москвы. В таблице 3 представлены химический и фазовый составы бетонного лома.

Таблица 3 Химический и фазовый состав бетонного лома

|

Содержание оксидов на прокаленное вещество, % |

Фазовый состав бетонного лома, % |

||

|

SiO2 |

39,45 |

Кварц |

53,5 |

|

CаO |

49,00 |

Альбит |

11,0 |

|

Al2O3 |

3,74 |

Микроклин |

8,6 |

|

Fe2O3 |

2,52 |

Мусковит |

2,4 |

|

MgO |

1,76 |

Хлорит |

0,7 |

|

K2O |

1,12 |

Кальцит |

11,2 |

|

SO3 |

1,05 |

Доломит |

3,3 |

|

Na2O |

0,587 |

C3S |

0,6 |

|

P2O5 |

0,153 |

C2S |

1,3 |

|

TiO2 |

0,222 |

C4AF |

1,0 |

|

SrO |

0,074 |

Ca(OH)2 |

0,6 |

|

прочие |

0,324 |

Эттрингит |

0,8 |

|

|

|

Аморфная фаза |

5,0 |

Часть используемой стеновой панели разбивалась механическим методом и очищалась от арматурных элементов. После более мелкие куски размером ≈ 40-50мм, дробились в цилиндре Ø 150 мм для испытания щебня на дробимость по ГОСТ 8269.0-97, и просеивались на ситах 12,5, 10, 7,5, 5, 2,5 для получения фр. 5 - 10 мм, соответствующей по зерновому составу требованиям ГОСТ. Физико-механические характе-ристики полученного щебня из дроблёного бетона фр. 5 - 10 мм приведены в таблице 4.

Таблица 4 Физико-механические характеристики щебня фр. 5-10 мм

|

№ |

Показатель |

Фактическое значение |

|

1 |

Дробимость (марка по прочности) во влажном состоянии |

М 400 |

|

2 |

Содержание пылевидных частиц, % по массе |

2,2 |

|

3 |

Содержание зёрен пластинчатой (лещадной) и игловатой формы, % по массе. |

22,3 |

|

4 |

Содержание зёрен прочностью менее 20МПа, % по массе |

9,6 |

|

5 |

Средняя плотность зерен, кг/м3 |

1900 |

В работе использовался природный гравий фр. 5-10 мм Богаевского карьера со следующими физико-механическими характеристиками: содержание пылевидных и глинистых частиц – 0,9%, содержание глины в комках – 0%, дробимость (марка по прочности) во влажном состоянии М800, насыпная плотность, 1450 кг/м3.

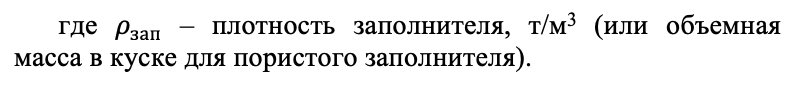

Исследование водопотребности вторичного заполнителя из бетонного лома производилось с помощью построения графика зависимости периода формирования структуры от водоцементного отношения цементного теста. Для этого определялась нормальная густота цементного теста с разными водоцементными отношениями, равными 0,876,

, 1,65

, где

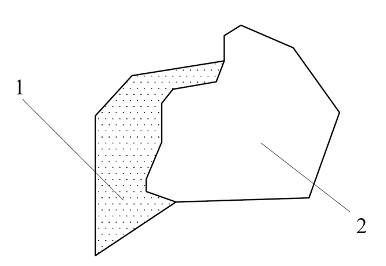

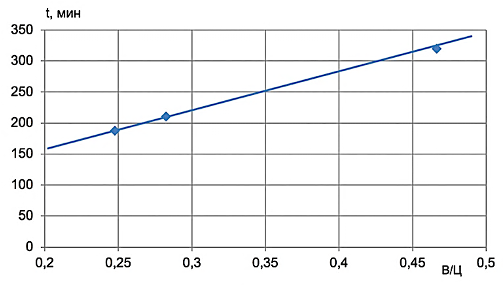

– нормальная густота цементного теста. Установлено, что нормальная густота применяемого цемента составила 0,2825. Определение периода формирования структуры (ПФС) производилось с помощью ультразвукового прибора Пульсар 2.2 (рис. 3). Установив продолжительность твердения цементного теста получают кривую зависимости ПФС от В/Ц (рис. 4).

Рисунок 3 – Зависимость скорости прохождения ультразвука через цементное тесто от времени с момента затворения: 1 - В/Ц (0,876

Рисунок 3 – Зависимость скорости прохождения ультразвука через цементное тесто от времени с момента затворения: 1 - В/Ц (0,876)=0,247; 2 - В/Ц (

)=0,2825; 3 - В/Ц (1,65

)=0,466

Водопотребность вторичного заполнителя в бетонной смеси определялась путем приготовления бетонной смеси с расходом цемента 650 кг/м3 и абсолютным объемом испытуемого заполнителя (), равным 500 л с количеством воды, соответствующим осадке конуса 1-2 см. Масса заполнителя (

рассчитывалась по формуле:

![]() (2)

(2)

Рисунок 4 - Зависимость ПФС от водоцементного отношения цементного теста

Рисунок 4 - Зависимость ПФС от водоцементного отношения цементного теста

Дальнейшие исследования по оценке влияния двухступенчатого перемешивания на технологические свойства проводились на бетонной смеси, имеющей осадку конуса 10-12 мм, состав которой представлен в таблице 5. Для приготовления бетонной смеси использовался традиционный способ смешения всех компонентов и метод предварительной обработки, при котором заполнитель проходил предварительную обработку по предложенной методике, включающей:

- совместное сухое перемешивание части песка, природного гравия и заполнителя на основе бетонного лома в течение 20 секунд;

- совместное перемешивание в течение 30 секунд с частью воды затворения с дополнительным введением 10% золы-унос и 10% портландцемента от массы вяжущего; - введение оставшейся части песка, природного гравия и портландцемента, их совместное перемешивание до получения однородной смеси.

Таблица 5 Состав бетона с заменой 30% крупного заполнителя на вторичный

|

Компонент |

Расход на 1 м3, кг |

Расход на 10 л, кг |

|

Цемент |

398 |

3,98 |

|

Песок |

717 |

7,2 |

|

Природный гравий |

752,5 |

7,5 |

|

Вторичный заполнитель (30% замена) |

322,5 |

3,2 |

|

Вода |

210 |

2,1 |

|

Зола-унос |

39,8 |

0,4 |

Результаты. Были исследованы свойства бетонных смесей и бетонов. Определена водопотребность заполнителя при стандартном перемешивании и с предварительной обработкой. Для определения прочностных свойств бетонов в возрасте 3, 7 и 28 суток были изготовлены 6 образцов 10х10х10 см, по 6 образцов каждого типа перемешивания.

Для определения водопотребности заполнителей в бетонной смеси применяется ультразвуковой метод. В его основу положен принцип сравнения периода формирования структуры бетона с периодом формирования структуры цементного камня, приготовленного на том же цементе. Окончание формирования структуры характеризуется резким увеличением скорости прохождения ультразвука. На рисунке 3 представлены данные по продолжительности твердения цементного теста в зависимости от В/Ц. Установлено, что при 0,876 ПФС составил 184 мин, при

– 210 мин, а при 1,65

- 225 мин. По полученным данным была построена кривая зависимости ПФС от В/Ц, представленная на рисунке 4.

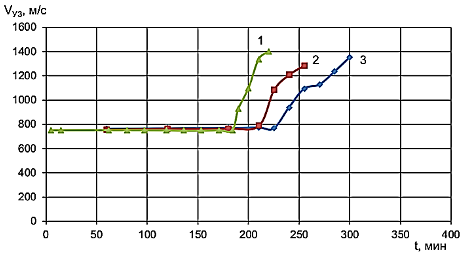

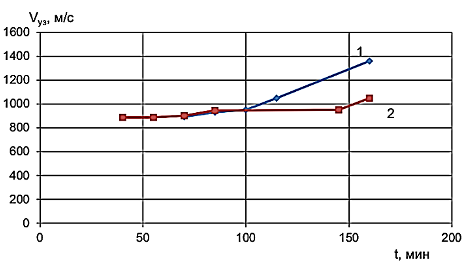

На рисунке 5 представлены данные по определению водопотребности вторичного заполнителя в бетонной смеси. Установлено, что водопотребность исходного заполнителя () из бетонного лома составляет 7,5 %.

Рисунок 5 - Зависимость скорости прохождения ультразвука в бетонной смеси от времени твердения: 1 – бетонная смесь обычного способа перемешивания; 2 – бетонная смесь с применением двухступенчатого перемешивания

Рисунок 5 - Зависимость скорости прохождения ультразвука в бетонной смеси от времени твердения: 1 – бетонная смесь обычного способа перемешивания; 2 – бетонная смесь с применением двухступенчатого перемешивания

Для оценки влияния специальных способов предварительной обработки рециклингового заполнителя проводилось сравнение ПФСбетонных смесей заданного состава с равным количеством воды затворения c исходным вторичным заполнителем и вторичным, подвергнутым предварительной обработке. Установлено, что бетон с применением двух-ступенчатого перемешивания имеет больший ПФС, что свидетельствует о снижении его водопотребности (=4,2%).

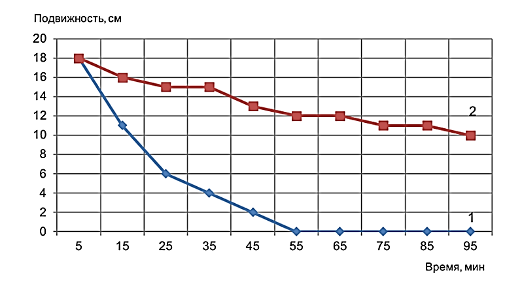

На рисунке 6 представлены результаты по определению потери подвижности бетонных смесей во времени с различными способами приготовления. Экспериментально установлено, что применение специальных способов подготовки вторичных заполнителей на основе бетонного лома с применением двухступенчатого перемешивания позволяет избежать резкой потери подвижности бетонной смеси за счёт уменьшения адсорбции воды затворения заполнителем.

Рисунок 6 - Зависимость потери подвижности бетонных смесей во времени: 1 – бетонная смесь нормального перемешивания; 2 – бетонная смесь с применением двухступенчатого перемешивания

Рисунок 6 - Зависимость потери подвижности бетонных смесей во времени: 1 – бетонная смесь нормального перемешивания; 2 – бетонная смесь с применением двухступенчатого перемешивания

Исследование прочностных свойств бетонов установило положительное влияние применяемой методики подготовки вторичных заполнителей (табл. 6). Введение активной минеральной добавки и части цемента на стадии предварительного перемешивания позволило увеличить прочность бетона с вторичным заполнителем в возрасте 28 суток нормального твердения с 46,7 МПа до 54,1 МПа.

Таблица 6 Кинетика набора прочности бетонов во времени

|

Вид перемешивания |

Прочность, МПа |

Плотность, кг/м3 |

||||

|

3 сут |

7 сут |

28 сут |

3 сут |

7 сут |

28 сут |

|

|

Одноступенчатое |

28,1 |

33,7 |

46,7 |

2325 |

2320 |

2320 |

|

Двухступенчатое |

32,6 |

36,4 |

54,1 |

2340 |

2320 |

2323 |

Заключение

Проведены исследования свойств заполнителя, бетонных смесей и бетонов на основе бетонного лома. Установлено, что применение двухступенчатого перемешивания с добавлением активной минеральной добавки и части цемента на стадии предварительного перемешивания позволяет снизить водопотребность вторичного заполнителя в бетонной смеси с 7,5% до 4,2%, что способствует снижению потери подвижности бетонной смеси во времени и повышает прочностные свойства бетона в среднем на 16%.

1. Bazhenov Yu.M., Alimov L.A., Voronin V.V. Struktura i svoystva betonov s nanomodifikatorami na osnove tehnogennyh othodov. M.: 2013. 204 s.

2. Alimov L.A., Voronin V.V., Korovyakov V.F., Larsen O.A., Gal'ceva N.A. Ocenka treschinostoykosti betonov. № 9. - M.: BST, 2018. S. 55-56.

3. Alimov L., Voronin V., Larsen O., Korovyakov V. Effect of the structural characteristics on frost resistance of concrete // Journal of Advances in Intelligent Systems and Computing. 2018. Vol. 692. P. 601-607.

4. Bazhenov Yu.M., Voronin V.V., Alimov L.A., Solov'ev V.N., Larsen O.A. Effektivnye maloschebenochnye betony // Internet-zhurnal «Naukovedenie». № 6. – M.: 2017. T. 9. S. 50.

5. Alimov L.A., Stenechkina K.S., Voronin V.V., Larsen O.A. Vliyanie temperaturno-vlazhnostnyh usloviy na formirovanie struktury betonov s nanomodifikatorami // Nauchno-prakticheskiy zhurnal «Nauchnoe obozrenie». № 10-1. - M.: 2015. S. 122-125.

6. Golovin N.G., Alimov L.A., Voronin V.V. Problema utilizacii zhelezobetona i poisk effektivnyh putey ee resheniya // Nauchno-tehnicheskiy zhurnal «Vestnik MGSU». № 2. - M.: 2011. S. 65-71.

7. Balakshin A.S. Svoystva maloschebenochnogo betona s organomineral'noy dobavkoy na osnove otsevov drobleniya betonnogo loma // Nauchno-tehnicheskiy zhurnal «Vestnik MGSU». № 1. – M.: 2011. S. 253-258.

8. Koenders E., Pepe M., Martinelli E. Compressive strength and hydration processes of concrete with recycled aggregates // Journal of Cement and Concrete Research. 2014. Vol. 56. P. 203-212.

9. Naruts V., Larsen O., Bakhrakh A. SCC with activated recycled concrete fines//MATEC Web Conf. 2018. P. 239. doi: https://doi.org/10.1051/matecconf/201823901024

10. Beauchemin S., Fournier D., Duchesne J. Evaluation of the concrete prisms test method for assessing the potential alkali-aggregate reactivity of recycled concrete aggregates // Journal of Cement and Concrete Research. 2018. Vol. 104. P. 25-36.

11. Jianzhuang Xiao, Long Li, Luming Shen, Chi Sun Poon. Compressive behavior of recycled aggregate concrete under impact loading // Journal of Cement and Concrete Research. 2015. Vol. 71. P. 46-55.

12. Leemann, A., Loser, R. Carbonation resistance of recycled aggregate concrete // Journal of Construction and Building Materials. 2019. Vol. 204. P. 335-341.

13. Pacheco J., de Brito J., Chastre C., Evangelista L. Experimental investigation on the variability of the main mechanical properties of concrete produced with coarse recycled concrete aggregates // Journal of Construction and Building Materials. 2019. Vol. 201. P. 110-120.

14. Florea M.V.A. Properties of various size fractions of crushed concrete related to process conditions and re-use // Journal of Cement and Concrete Research. 2013. Vol 52. P. 11–21.

15. Surya M., Kanta Rao V.V.L., Lakshmy P. Recycled Aggregate Concrete for Transportation Infrastructure // Journal of Procedia - Social and Behavioral Sciences. 2013. Vol. 104. P. 1158-1167.

16. Kou S.C., Poon C.S. Properties of concrete prepared with PVA-impregnated re-cycled concrete aggregates // Journal of Cement and Concrete Composites. 2010. Vol. 32. P. 649-654.

17. Señas L., Priano C., Marfil S. Influence of recycled aggregates on properties of self-consolidating concretes // Journal of Construction and Building Materials. 2016. Vol. 113. P. 498–505.

18. Tahar Z.A., Ngo T.T., Kadri E. H., Bouvet A. Effect of cement and admixture on the utilization of recycled aggregates in concrete // Journal of Construction and Building Materials. 2017. Vol. 149. P. 91–102.

19. Thomas C., Setién J., Polanco J.A., Cimentada A.I. Influence of curing conditions on recycled aggregate concrete // Journal of Construction and Building Materials. 2018. Vol. 172. P. 618–625.

20. Abreu V., Evangelista L., Brito J. The effect of multi-recycling on the mechanical performance of coarse recycled aggregates concrete // Journal of Construction and Building Materials. 2018. Vol. 188. P. 480–489.

21. Thomas J., Thaickavil N.N., Wilson P.M. Strength and durability of concrete containing recycled concrete aggregates // Journal of Building Engineering. 2018. Vol. 19. P. 349–365.