Rasshirenie syr'evoy bazy – odno iz neobhodimyh usloviy dal'neyshego razvitiya neorganicheskih vyazhuschih. Nastoyaschaya rabota posvyaschena issledovaniyu vozmozhnosti ispol'zovaniya mergelya v kachestve alyumosilikatnogo komponenta i izvestnyaka v kachestve mineral'noy dobavki dlya polucheniya aktivirovannogo schelochami cementa. Opredelena optimal'naya temperatura termoobrabotki mergelya, obespechivayuschaya ego reakcionnuyu sposobnost'. Issledovany mehanicheskie svoystva, mikrostruktura i produkty tverdeniya obrazcov kamnya na osnove razrabotannogo vyazhuschego.

kaolinit, mergel', scheloch', mehanicheskie svoystva, produkty reakcii

Введение. Щелочная активация как безобжиговый метод получения вяжущих на основе техногенного алюмосиликатного сырья привлекает все большее внимание как научного сообщества, так и производственной сферы [1,2]. Прогресс в этой области поддерживается, в числе других факторов, расширением сырьевой базы и технологических возможностей вовлечения природных и техногенных алюмосиликатов [3,4]. Следует отметить возрастающую значимость термоактивированных глин как пуццолановых добавок к портландцементу и как алюмосиликатных компонентов для активированных щелочами материалов. Наиболее эффективной разновидностью признан метакаолин, получаемый термической обработкой каолиновых глин. Однако, запасы каолиновых глин ограничены, что привело в последние годы к интенсивным исследованиям возможности использования в производстве смешанных и активированных щелочами цементов (АЩЦ) более распространенных глин разнообразного минерального состава с различным содержанием глинистых минералов, в том числе и мергеля [5-12].

Одной из распространенных и наиболее используемых минеральных как клинкерных, так и бесклинкерных вяжущих является известняк [13-22]. В ряде исследований [18,20-22] была показана эффективность введения известняка и в активированные щелочами цементы (АЩЦ) на основе метакаолина. Согласно результатам Йип С. [20] введение 20% известняка в активированный силикатом натрия метакаолин положительно повлияло на механические свойства композиционного вяжущего, что объясняется вкладом ионов кальция и магния в структурообразование и повышение прочности сцепления частиц известняка и геля вяжущего. По мнению Цвирсен А. [18] присутствие известняка способствовало ускорению дефрагментации алюмо-силикатов метакаолина в присутствии гидроксил- ионов. По данным Киан Ж. and Сонг М. [22] введение 10% известняка в метакаолин, активированный гидроксидом калия, в результате образования более компактной структуры и «эффекту наполнителя» способствовало повышению механических харак-теристик и улучшению реологических свойств. В настоящей работе исследованы свойства, продукты твердения и микроструктура камня на основе термообработанного мергеля, активированного метасиликатом натрия, с добавкой известняка.

Материалы и методы. Химический состав мергеля и известняка приведены в табл.1. Минеральный состав мергеля (%): каолинит – 3.45, монтмориллонит – 6.45, клинохлор – 1.12, кальцит – 57.08, кварц – 12.58, ортоклаз – 8.42, мусковит – 6.37, гипс – 4.57, аморфная фаза – 34. Минеральный состав известняка (%): кальцит – 90, кварц – 9, альбит – 1. Удельная поверхность мергеля и известняка 500 и 370 м2/кг, соответственно. В качестве щелочного компонента использовался метасиликат натрия.

Таблица 1 – Химический состав исходных материалов

|

Материал |

Содержание оксидов (%) |

|||||||||||

|

SiO2 |

CaO |

Al2O3 |

MgO |

Fe2O3 |

TiO2 |

Na2O |

K2O |

P2O5 |

SO3 |

CO2 |

ппп |

|

|

Мергель |

40,30 |

40,00 |

9,04 |

0,82 |

4,40 |

0,41 |

0,51 |

0,93 |

0,40 |

0,05 |

- |

3,55 |

|

Известняк |

14,26 |

43,31 |

2,44 |

0,84 |

1,11 |

0,12 |

0,38 |

0,51 |

0,08 |

- |

35,62 |

36,28 |

Мергель подвергался термообработке при 600, 700 и 800оС. Исходные материалы измельчались в планетарной мельнице МПЛ-1.

Прочность при сжатии образцов определялась испытанием образцов камня размером 2х2х2 см в возрасте 28 сут нормально-влажностного твердения. Состав продуктов твердения образцов определялся в возрасте 28 сут методами рентгенофазового анализа (РФА) с использованием DIFFRAC plus Evaluation Package – EVASearch/Match, термогравиметрическим (ТГ-ДТГ) с использованием STA443 F3 Jupiter simultaneous thermal analysis apparatus, инфракрасной спектроскопии (ИК) с использованием Spectrum 65 (Perkin-Elmer), сканирующей электронной микроскопии с использованием Merlin of CARL ZEISS.

Результаты и обсуждение

Результаты исследований влияния температуры активации мергеля (600, 700 и 800°C) и концентрации метасиликата натрия (5, 10 и 15%) на прочность образцов показали, что АЩЦ с прочностью камня не менее 30 МПа может быть получен на основе мергеля, термообработанного при температуре 800оС и концентрации метасиликата натрия 15%.

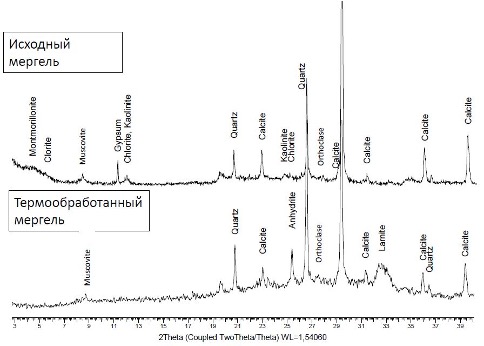

На рис. 1 и 2, табл.2 представлены результаты рентгенофазового и термического анализов мергеля в исходном (ИМ) и термоактивированном состоянии (ТМ).

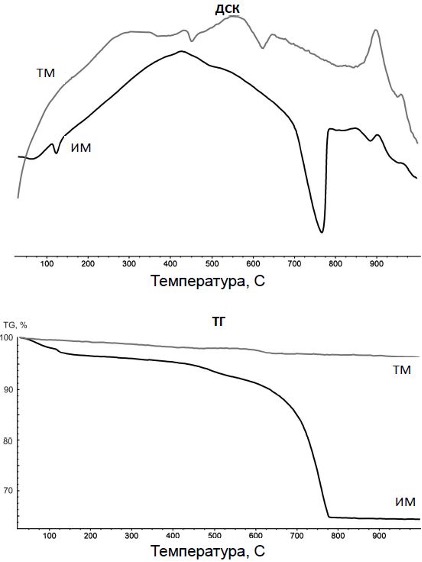

Термообработка мергеля приводит к разложению и исчезновению пиков гипса и глинистых минералов, появлению ангидрита и ларнита. Содержание аморфной фазы в ИМ и ТМ составляет 34 и 61%, соответственно (рис.1). Термический анализ ИМ (рис.2) позволил обнаружить несколько пиков: эндотермические пики при 45оC – потеря адсорбированной воды, 120оС – потеря кристаллизационной воды монтмориллонита и гипса, 510оС – дигидроксилирование каолинита, 760оС - дигидроксилирование каолинита и декарбонизация кальцита, экзотермические пики при 780оС, 870оС, 920оС и 970оС свидетельствуют об образовании ларнита. Наибольшие потери массы у ИМ зафиксированы в диапазоне температур 630-780оС – 19,31%. Термический анализ ТМ показал эндотермические пики при 200оС, 370оС и 450оС – дигидроксилирование глинистых минералов, 620оС - декарбонизация кальцита, экзотермические пики при 890оC, 960оC – образование ларнита. Общие потери массы ИМ и ТМ - 26,99% и 2,29%, соответственно.

Рисунок 1 – Рентгенограммы мергеля в исходном (ИМ) и термоактивированном состоянии (ТМ)

Рисунок 1 – Рентгенограммы мергеля в исходном (ИМ) и термоактивированном состоянии (ТМ)

Таблица 2 Минеральный состав мергеля в исходном и термоактивированном состоянии

|

Исходный мергель |

Термоактивированный мергель |

|

каолинит Al2Si2O5(OH)4 |

- |

|

монтмориллонит Na0.3(AlMg)2Si4O10(OH)26H2O |

- |

|

клинохлор(Mg2.96Fe1.55Fe0.136Al1.275) (Si 2.622Al1.376O10)(OH)8 |

- |

|

кальцит CaCO3 |

кальцит CaCO3 |

|

кварц SiO2 |

кварц SiO2 |

|

ортоклаз KAlSi3O8 |

ортоклаз KAlSi3O8 |

|

мусковит KAl2Si3AlO10(OH)2 |

мусковит KAl2Si3AlO10(OH)2 |

|

гипс CaSO4.2H2O |

ангидрит CaSO4 |

|

- |

ларнит Ca2SiO4 |

Рисунок 2 – Термограммы мергеля в исходном (ИМ) и термоактивированном состоянии (ТМ)

Рисунок 2 – Термограммы мергеля в исходном (ИМ) и термоактивированном состоянии (ТМ)

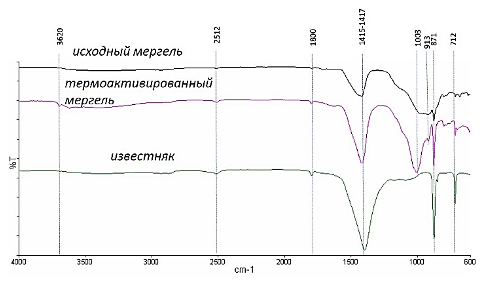

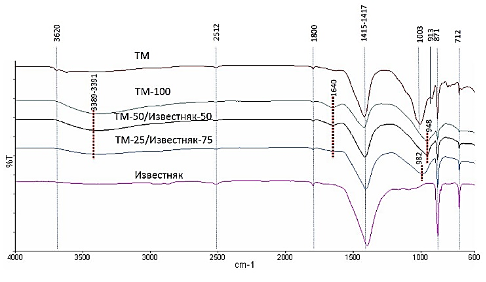

На рис.3 приведены результаты инфракрасной спектроскопии известняка и мергеля в исходном и термоактивированном состоянии. Колебания на частотах 1415, 1417 см-1, 712, 871 см-1, 2530, 1800 см-1, обнаруженные во всех образцах, соответствуют карбонату кальция. Колебания при 3620 и 912 см-1 свидетельствуют о присутствии групп OH- и Al-OH, соответственно. Появление колебаний на частоте 1003 см-1 на спектре ТМ свидетельствует об изменениях состояния кремния, приводящих к образованию метакаолинита.

Рисунок 3 – ИК-спектры мергеля в исходном (ИМ) и термоактивированном состоянии (ТМ)

Рисунок 3 – ИК-спектры мергеля в исходном (ИМ) и термоактивированном состоянии (ТМ)

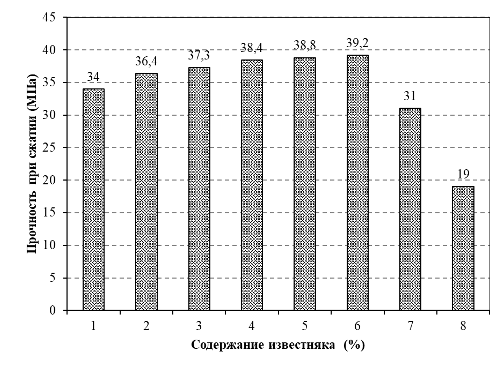

Результаты исследования влияния известняка на прочность при сжатии в возрасте 28 сут образцов АЩЦ приведены на рис.4. Как видно из представленных данных введение до 50% известняка повышает прочность с 34 до 39,2 МПа. Дальнейшее увеличение содержания известняка ухудшает прочностные свойства образцов.

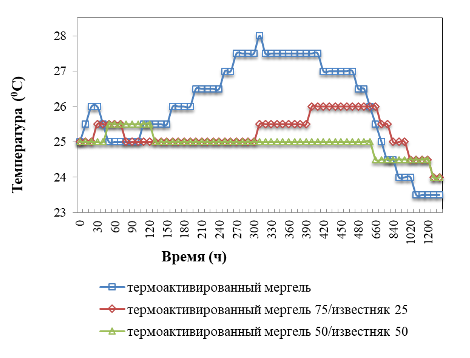

На рис.5 изображена кинетика тепловыделения вяжущего с 25 и 50% известняка. На кривых тепловыделения зафиксированы 2 пика, первый из которых обусловлен дефрагментацией алюмосиликатов, а второй началом реакций поликонденсации. Введение известняка замедляет реакцию ТМ-метасиликат натрия пропорционально содержанию известняка. Введение 25% известняка снижает температуру первого пика с 26 до 25,5оС и смещает время его появления с 20-30 до 30-70 мин, температуру второго пика с 28 до 26оС и время его появления с 310 мин до 400-660 мин. Тепловыделение вяжущей системы, содержащей 50% известняка характеризуется появлением одного пика при температуре 25,5оС при 50-120 мин.

Рисунок 4 – Прочность при сжатии образцов в зависимости от содержания известняка: 1- б/д; 2- содержание известняка 10%; 3 – 20%; 4-30%; 5-40%; 6 -50%; 7- 60%; 8- 70%

Рисунок 4 – Прочность при сжатии образцов в зависимости от содержания известняка: 1- б/д; 2- содержание известняка 10%; 3 – 20%; 4-30%; 5-40%; 6 -50%; 7- 60%; 8- 70%

Рисунок 5 – Кинетика тепловыделения вяжущего

Рисунок 5 – Кинетика тепловыделения вяжущего

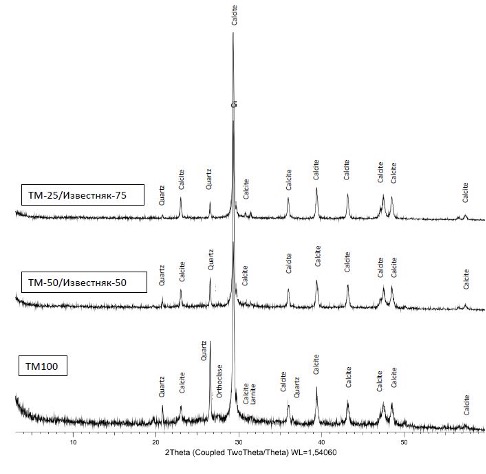

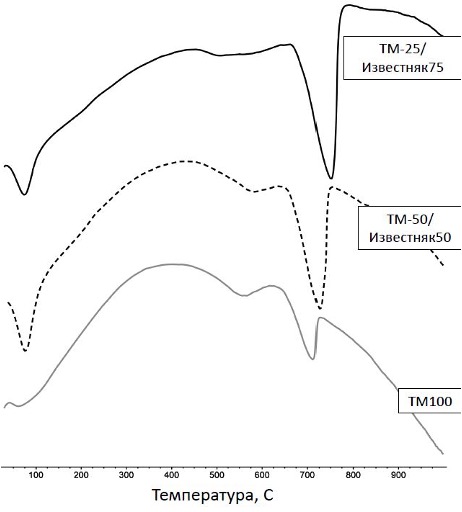

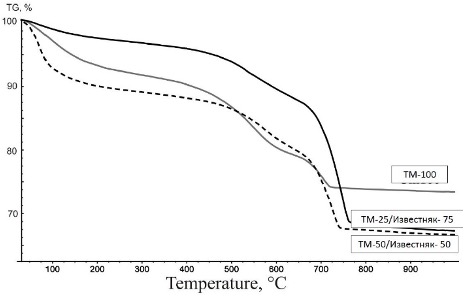

Дифрактограммы образцов камня на основе 100% ТМ, а также образцов с добавкой 50 и 75% известняка приведены на рис.6. Широкое гало в области 28–31° 2θ свидетельствует об образовании натриевого N-A-S-H и/кальциевого C-A-S-H алюмосиликатного гидрогеля. В образцах на ТМ, и содержащих 50% известняка обнаружены также кальцит, кварц, ортоклаз и ларнит. В образце, содержащем 25% известняка обнаружены алюмосиликатный гель, кальцит и кварц. Результаты термического анализа, приведенные на рис. 7 и 8, подтверждают данные, полученные РФА. Первый эндотермический пик в температурном диапазоне 50-150оС связан с потерей воды гелем вяжущего. Потери массы образцов на основе ТМ, а также с содержанием 50 и 75% известняка в этом диапазоне, составили, соответственно, 5.96, 9.19, and 1.89%. Второй пик зафиксирован в диапазоне температур 630-730оС у образца на основе 100% ТМ, 640-750оС у образца, содержащего 50% известняка, и 650-780оС у образца, содержащего 75% известняка, с потерями массы 10.38, 12.04, и 22.16%, соответственно. Второй пик связан с декарбонизацией кальцита, потеря массы возрастает с увеличением содержания известняка в композиционном вяжущем.

Рисунок 6 - Дифрактограммы образцов камня на основе 100% ТМ, и образцов с добавкой 50 и 75% известняка

Рисунок 6 - Дифрактограммы образцов камня на основе 100% ТМ, и образцов с добавкой 50 и 75% известняка

Рисунок 7 – Дифференциальные термограммы образцов камня на основе 100% ТМ, и образцов с добавкой 50 и 75% известняка

Рисунок 7 – Дифференциальные термограммы образцов камня на основе 100% ТМ, и образцов с добавкой 50 и 75% известняка

Рисунок 8 – Термогравиметрические кривые образцов камня на основе 100% ТМ, и образцов с добавкой 50 и 75% известняка

Рисунок 8 – Термогравиметрические кривые образцов камня на основе 100% ТМ, и образцов с добавкой 50 и 75% известняка

Согласно данным инфракрасной спектроскопии (рис. 9) полосы, соответствующие метакаолиниту (1003 см-1), на спектрах образцов камня исчезают, что

позволяет предполагать его участие в образовании алюмосиликатного геля. Колебания на следующих частотах, наряду с соответствующими каолиниту, были обнаружены:

- 3391, 3383, and 3389 см-1 – связям групп ОН- и H-O-H, соответствующие связанной воде в алюмо-силикатном геле,

- 1648 см-1, соответствующие связям групп H-O-H, характерных для полимерных структур, включая алюмосиликатные,

- 948, 982, and 950 см-1, соответствующие связям групп Si–O–T (T = Si or Al) в гелях N-A-S-H and C-A-S-H.

Рисунок 9 – ИК-спектры образцов камня на основе 100% ТМ, и образцов с добавкой 50 и 75% известняка

Рисунок 9 – ИК-спектры образцов камня на основе 100% ТМ, и образцов с добавкой 50 и 75% известняка

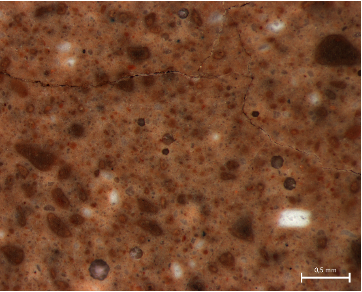

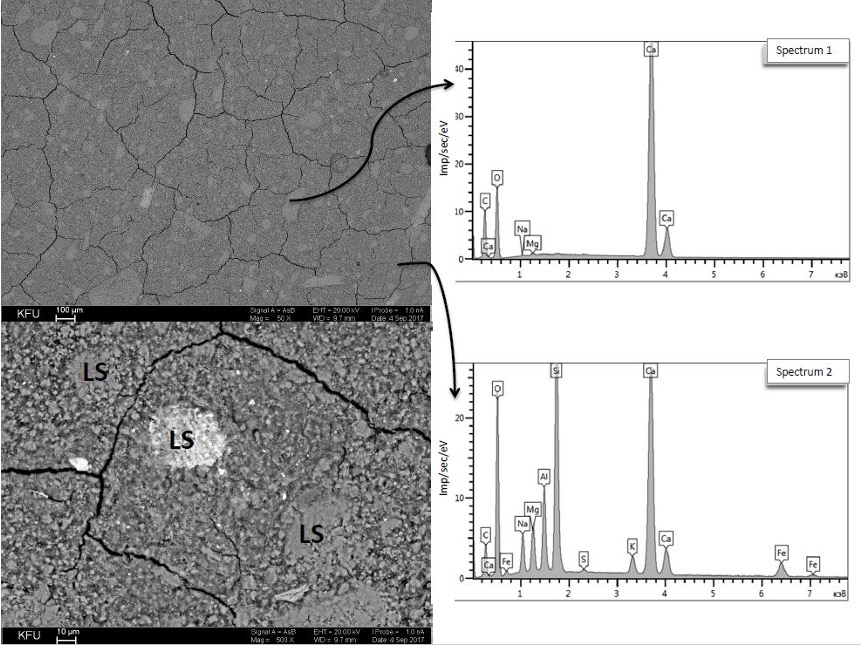

На рис. 10 и 11 приведены результаты оптической и сканирующей микроскопии, соответственно, образцов с добавкой известняка, демонстрирующие хорошую прочность сцепления вяжущего с частицами известняка.

Рисунок 10 – Оптическая микроскопия камня на основе цемента и известняка

Рисунок 10 – Оптическая микроскопия камня на основе цемента и известняка

Рисунок 11 – Электронно-микроскопические исследования камня на основе цемента и известняка

Рисунок 11 – Электронно-микроскопические исследования камня на основе цемента и известняка

Анализ представленных данных позволяет предполагать следующий механизм структурообразования в системе ТМ-метасиликат натрия-известняк. ИМ характеризуется низким содержанием глинистых минералов (25,77%) – каолинита (3,45%) и монтмориллонита (6,41%), обеспечивающих образование геля вяжущего. В то же время, многочисленными исследованиями [18,21, 23-25] показана хорошая совместимость присутствующих в мергеле в значительных количествах кальцита и кварца с алюмосиликатным гидрогелем. Таким образом, ИМ состоит из алюмосиликатных компонентов, способных после термической обработки образовывать гель с вяжущими свойствами и «инертных» компонентов, совместимым с алюмосиликатным гидрогелем. Однако, получение камня с прочностью более 30 МПа возможно только после термической обработки при 800°C. Это объясняется тем, что, как показал термический анализ, дегидроксилирование каолинита происходит при температурах 510 и 760°C, а наибольшая потеря массы, обусловленная декарбонизацией кальцита и дегидроксилированием каолинита зафиксирована в диапазоне температур 630-780оC – 19,31%. Из этого следует, что в образовании продуктов твердения, участвуют как термоактивированные глинистые минералы, так и СаО, образующийся при разложении кальцита. Это связано с образованием наряду с натриевым алюмосиликатным гидрогелем N-A-S-H кальциевого алюмосиликатного гидрогеля C-A-S-H, что подтверждается результатами термического анализа и инфракрасной спектроскопии и который, как показано в ранее проведенных исследованиях [26-29], служит микрозаполнителем и заполняет поры N-A-S-H, повышает прочность сцепления геля смешанного состава с мало- и нереакционноспособным составляющими. Образование C-A-S-H является результатом не только взаимодействия термоактивированных алюмосиликатов с реакционноспособным оксидом кальция в присутствии метасиликата натрия, но и гидратации ларнита. Повышение прочностных характеристик образцов камня при введении известняка, вероятно, обусловлено следующим. Введение известняка способствует увеличению объема геля вяжущего, поскольку незначительно растворяется в жидкой фазе, ускоряет выделение ионов Al и Si из алюмосиликатов, повышает концентрацию щелочного компонента по отношению к алюмосиликатам, служат центрами кристаллизации. Увеличение объема образующегося алюмосиликатного гидрогеля подтверждается термическим анализом, согласно которому потеря массы образца с 50% известняка составляет 9,19%, обусловленного потерей алюмосиликатным гелем воды в диапазоне температур 50-150оС, тогда как у контрольного образца 5,96%. В повышение прочностных характеристик образцов при введении известняка вносит вклад и его положительное влияние на поровую структуру и высокая прочность сцепления геля и частиц известняка, обеспечиваемая химико-минералогическим сродством мергеля и известняка.

Заключение

В результате проведенных исследований установлена возможность использования термо-обработанного мергеля для получения активированных щелочами цементов. Щелочная активация метасиликатом натрия мергеля, термообработанного при температуре 800оС, приводящей к увеличению содержанию аморфной фазы в 2 раза в результате дегидроксилирования каолинита и разложения кальцита, обеспечивает образование камня с прочностью при сжатии в возрасте 28 сут до 34 МПа. Введение до 50% известняка взамен термо-обработанного известняка повышает прочностные характеристики до 39,2 МПа. Основные продукты реакции – смешанный натриево-кальциевый алюмосиликатный гидрогель N-A-S-H/C-A-S-H, кальцит.

1. Ma, C.-K., Awang, A.Z., Omar, W. (2018). “Structural and material performance of geopolymer concrete: A review.” Constr. Build. Mater., 186(10), 90-102.

2. Yang, K., Yang, C., Zhang, J., Pan, Q., Yu, L., Bai, Y. (2018). “First structural use of site-cast, alkali-activated slag concrete in China.” Proc. Inst. Civ. Eng., 171(10), 800-809.

3. A. Mehta, R. Siddique, An overview of geopolymers derived from industrial by-products, Constr. Build. Mater. 127 (2016) 183-198.

4. J.L. Provis, S.A. Bernal, Milestones in the analysis of alkali-activated binders, J. Sust. Cem.-Based Mater. 2 (2014) 74-84.

5. B. Lothenbach, K.L. Scrivener, R.D. Hooton, Supplementary cementitious materials, Cem. Concr. Res. 41 (2011) 1244–1256.

6. H.M. Ludwig, CO2-arme Zemente fur nachhaltige Betone. Proceedings of 19. Internationale Baustofftagung Ibausil (H.B. Fischer, C. Boden, and M. Neugebauer (eds)), F.A. Finger-Institute, Weimar, Germany, 7-32, 2015.

7. R.Z. Rakhimov, N.R. Rakhimova, A.R. Gaifullin, V.P. Morozov, Influence of the calcinated light loam on the properties of the hardened Portland cement paste, Roman. J. Mater. 4 (2017) 484-490.

8. R.Z. Rakhimov, N.R. Rakhimova, A.R. Gaifullin, V.P. Morozov, Properties of Portland cement paste enriched with addition of calcined marl, J. Build. Eng. 11 (2017) 30-36.

9. I. Aldabsheh, H. Khoury, J. Wastiels, H. Rahier, Dissolution behavior of Jordanian clay-rich materials in alkaline solutions for alkali activation purpose. Part I, Appl. Clay Sci. 115 (2015) 238-247.

10. S. Boussen, D. Sghaier, F. Chaabani, B. Jamoussi, S.B. Messaoud, A. Bennour, The rheological, mineralogical and chemical characteristic of the original and the Na2CO3-activated Tunisian swelling clay (Aleg Formation) and their utilization as drilling mud, Appl. Clay Sci. 118 (2015) 344-353.

11. J. Dietel, L.N. Warr, M. Bertmer, A. Steudel, G.H. Grathoff, K. Emmerich, The importance of specific surface area in the geopolymerization of heated illitic clay, Appl. Clay Sci. 139 (2017) 99-107.

12. D.M. González-García, L. Téllez-Jurado, F.J. Jiménez-Álvarez, H. Balmori-Ramírez, Structural study of geopolymers obtained from alkali-activated natural pozzolan feldspars, Ceram. Int. 43 (2017) 2606-2613.

13. M. Antoni, J. Rossen, F. Martirena, K. Scrivener, Cement substitution by a combination of metakaolin and limestone, Cem. Concr. Res. 42(12) (2012) 1579-89.

14. A. Arora, G. Sant, N. Neithalath, Ternary blends containing slag and interground/blended limestone: Hydration, strength, and pore structure, Constr. Build. Mater. 102(1) (2016) 113-24.

15. U. Avila-López, J.M. Almanza-Robles, J.I. Escalante-García, Investigation of novel waste glass and limestone binders using statistical methods, Constr. Build. Mater. 82 (2015) 296–303.

16. S. Boonjaeng, P. Chindaprasirt, K. Pimraksa, Lime-calcined clay materials with alkaline activation: Phase development and reaction transition zone, Appl. Clay Sci. 95 (2014) 357–64.

17. L. Chong, C. Shi, C., J. Yang, H. Jia, Effect of limestone powder on the water stability magnesium phosphate cement-based materials. Proceedings of the 14th International Congress on the Chemistry of Cement, Beijing, China, 2015, 421.

18. A. Cwirzen, J.L. Provis, V. Penttala, K. Habermehl-Cwirzen, The effect of limestone on sodium hydroxide-activated metakaolin-based geopolymers, Constr. Build. Mater. 66 (2014) 53–62.

19. N.R. Rakhimova, R.Z. Rakhimov, N.I. Naumkina, A.F. Khuzin, Y.N. Osin, Influence of limestone content, fineness, and composition on the properties and microstructure of alkali-activated slag cement, Cem. Concr. Compos. 72 (2016) 268-274.

20. C.K. Yip, J.L. Provis, G.C. Lukey, J.S.J. Deventer, Carbonate mineral addition to metakaolin-based geopolymers, Cem. Concr. Compos. 30(3) (2008) 979–85.

21. A. Aboulayt, M. Riahi, T.M. Ouazzani, H. Hannache, M. Gomina, R. Moussa, Properties of metakaolin based geopolymer incorporating calcium carbonate, Adv. Powd. Tech. 28 (2017) 2393-2401.

22. J. Qian, M. Song, Study on influence of limestone powder on the fresh and hardened properties of early age metakaolin based geopolymer, Proceedings of 1st International Conference on Calcined Clays for Sustainable Concrete, Lausanne, 2015, 235-259.

23. A.M. Rashad, A.A. Hassan, S.R. Zeedan, An investigation on alkali-activated Egyptian metakaolin pastes blended with quartz powder subjected to elevated temperatures, Appl. Clay Sci. 132–133 (2016) 366–376.

24. H.K. Tchakoute, C.H. Rüscher, J.N.Y. Djobo, B.B.D. Kenne, D. Njopwouo, Influence of gibbsite and quartz in kaolin on the properties of metakaolin-based geopolymer cements, Appl. Clay Sci. 107 (2015) 188–194.

25. Q. Wan, F. Rao, S. Song, D.F. Cholico-Gonzalez, N.L. Ortiz, Combination formation in the reinforcement of metakaolin geopolymers with quartz sand, Cem. Concr. Compos. 80 (2017) 115-122.

26. S. Alonso, A. Palomo, Alkaline activation of metakaolin and calcium hydroxide mixtures: influence of temperature, activator concentration and solids ratio,Mater. Lett. 47 (2001) 55–62.

27. S. Boonjaeng, P. Chindaprasirt, K. Pimraksa, Lime-calcined clay materials with alkaline activation: Phase development and reaction transition zone, Appl. Clay Sci. 95 (2014) 357–364.

28. X. Guo, H. Shi, Metakaolin-, fly ash- and calcium hydroxide-based geopolymers: effect of calcium on performance, Adv. Cem. Res., 27(10) (2015) 559-566.

29. C.K. Yip, G.C. Lukey, S.Js. Deventer, The coexistence of geopolymeric gel and calcium silicate hydrate gel at the early stage of alkaline activation, Cem. Concr. Res. 35(9) (2005) 1688–97.