The peculiarity of the operation of chemical industry facilities is the variety of potential impacts on the structures of an insignificant length. The necessity of carrying out a complex inspection of reinforced concrete structures at the chemical industry enterprises is exemplified by a specific object under reconstruction. The use of high-quality repair compositions is not a guarantee of obtaining defect-free revetments. The area of secondary defects with respect to the area under repair is assessed as significant. Peeling and cracks in the repair composition are local, which is confirmed by the results of adhesion control. The applicability of analytical (pH-metry) and physical methods (IR-Fourier spectroscopy, X-ray fluorescence analysis) of research for obtaining important practical information to identify the causes of defects in the repair of reinforced concrete structures is demonstrated. The probable causes of peeling and cracks in the repair composition: insufficient surface preparation due to incorrectly determined depth of carbonation, potentially high reactivity of coarse aggregate with a high content of dolomite mineral, as well as the formation of ettringite at the interface of the repair composition and the surface under repair accompanied by an increase in volume. Restoration of adhesion at the sections without the concrete layer cracking can be achieved by using the technology of injection of low-viscosity compositions.

Concrete repair, adhesion, carbonization, dolomite, ettringite.

Введение. Конструкции на предприятиях химической отрасли могут подвергаться воздействию различных сред на незначительном по протяженности участке: кислоты, щелочи, органические соединения и т.д. Обследование является обязательным этапом при подготовке проектов реконструкции промышленных предприятий. Процедура выполняется в соответствии с различными нормативными документами: ФЗ-384, ГОСТ 31937, ГОСТ 22690-2015, СП 13-102-2003, СП 20.13330.2011 РД 03-606-03 и др., а также рекомендациями. Стандартной процедуры недостаточно на предприятиях химической отрасли по причине многообразия воздействий. Практика показывает, что для получения целостной картины может потребоваться применение дополнительных специфических методов при обследовании (выявление активной коррозии арматуры в бетоне электрохимическими методами [1-3], применение физических методов для определения химического и фазового состава компонентов [4,5]), или увеличение количества участков для проведения контрольных замеров (определение прочности бетона на сжатие [6], глубины карбонизации слоя бетона [7-9]).

Демонстрация эффективности применения дополнительных физических и химических методов исследования и их практической значимости на конкретном примере является целью данной работы.

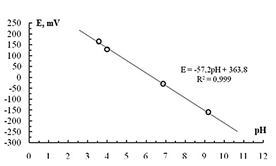

Материалы и методы. Контроль рН водной вытяжки из бетона проводили с применением иономера ЭВ-74 со стеклянным электродом в качестве рабочего. Результаты представлены по шкале хлоридсеребряного электрода сравнения.

Образцы бетона разрезали на пластины толщиной 10 мм, начиная от поверхности. После чего цементный камень со срезов измельчали до порошка. Крупный заполнитель не использовали при анализе. Рабочие растворы получали экстракцией дистиллированной водой из порошка бетона в течение одного часа при постоянном перемешивании. Соотношение вода/бетон принято 5:1 по массе.

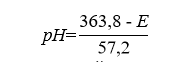

Калибровочная зависимость получена по результатам контрольных измерений на буферных растворах с известными значениями рН и представлена на рис. 1.

Рисунок 1 - Калибровочная зависимость для определения рН растворов.

Расчет рН водной вытяжки из бетона производили по уравнению:

Рентгенофлуорисцентный анализ наиболее широко используется для определения содержаний основных породообразующих элементов в геологических образцах [10]. Методом РФА определяется 87 элементов от бора до урана. Определения фазового состава порошковых материалов производили с помощью прибора S8 Tiger (Bruker).

Метод ИК-спектроскопии используют для установления вещественного состава исходных, промежуточных и конечных конденсированных жидких и твердых веществ [11]. Исследование цементного камня с различной степенью термического поражения методом ИК-спектроскопии использовано авторами работы [12]. Анализ выполнен на ИК-Фурье спектрометре Bruker VERTEX 70.

Пробы для анализа были измельчены до порошкообразного состояния и высушены в воздушно-сухих условиях лаборатории. Анализ и расшифровка результатов выполнены в Центре коллективного пользования научным оборудованием ФГБОУ ВО «ВГУ».

Результаты и их обсуждение. В рамках капитального ремонта здания промышленной площадки бывшего химического предприятия органического синтеза были выполнены работы по восстановлению несущей способности и финишной отделке колонн цеха и элементов плит покрытия. Работы выполнялись безусадочными ремонтными составами на основании результатов стандартной процедуры обследования, которая не предполагала применения дополнительных методов обследования. Наряду с ремонтом бетона было произведено усиление несущих колонн угле-пластиковыми холстами. Работы по ремонту бетона выполнялись по технологии, рекомендованной производителем материалов. Некоторые этапы выполнения представлены на рис. 2.

Рисунок 2 - Этапы проведения ремонта колонн:

а) подготовка поверхности, увлажнение; б) установка маяков и обработка арматуры; в) общий вид отремонтированных конструкций.

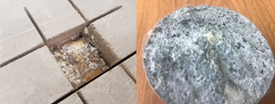

Через несколько месяцев после окончания ремонта было зафиксировано образование дефектов в виде отслоений и растрескиваний ремонтного состава (рис. 3). Площадь участков с локальным отслоением составила около 30% от общей площади ремонтов.

Рисунок 3 - Дефекты ремонтного состава: растрескивание, отслоение.

Возникла задача по установлению причин образования дефектов и предоставлению рекомендаций по их устранению.

Низкое качество ремонтного материала и брак при производстве работ были проверены в первую очередь и отклонены. При проверке паспортов качества не выявлено отклонений от технических условий, в соответствии с которыми производили сухие смеси. Материалы применяемых партий не имели дефектов на других объектах.

В рамках контроля качества ремонтных работы произвели осмотр эталонных участков, выполненных в соответствии с требованиями стандарта поставщика и в присутствии его представителей. На эталонных участках также были выявлены отслоения ремонтного состава.

При контроле адгезии ремонтного состава по методу нормального отрыва [13] на незначительном расстоянии от дефектов были получены значения более 2,0 МПа. То есть, отслоения ремонтного материала носили локальный характер.

В местах образования дефектов и измерения адгезии провели контроль щелочности старого бетона с применением фенолфталеиновой пробы. Малиновая окраска отсутствовала в местах отслоений и была в местах с адгезией более 2,0 МПа. Это свидетельство карбонизации бетона на участках с дефектами.

Для более точного определения глубины карбонизации слоя старого бетона были отобраны образцы на дефектных и бездефектных участках. Результаты определения рН представлены в таблице 1.

Таблица 1 – Водородный показатель среды (рН) в исследуемых бетонах

|

Образец бетона |

Дефектный участок |

Бездефектный участок |

||||

|

Расположение пластины от поверхности, см |

0,0-1,0 |

1,0-2,0 |

2,0-3,0 |

0,0-1,0 |

1,0-2,0 |

2,0-3,0 |

|

Е, мВ |

-170 |

-165 |

-240 |

-260 |

-265 |

-290 |

|

рН |

9,33 |

9,24 |

10,55 |

10,91 |

10,99 |

11,43 |

Результаты определения рН позволяют прогнозировать глубину карбонизации на образце с дефектного участка до 20 мм от поверхности [14]. На бездефектных участках карбонизация не обнаружена. Таким образом, полученные результаты полевых и лабораторных измерений находятся в удовлетворительном соответствии.

На основании полученных результатов были даны рекомендации по дополнительному контролю карбонизации на участках, предназначенных для ремонта. В местах выявления дефектов предложено удалить слой бетона на глубину карбонизации.

После выпадения атмосферных осадков в местах незакрытого контура здания было отмечено образование высолов в местах контроля адгезии (рис. 4). Аналогичные высолы также были отмечены при отборе кернов на дефектных участках на границе раздела старый бетон / ремонтный состав.

Рисунок 4 - Образование высолов в месте контроля

адгезии и отбора кернов.

Для определения фазового состава методом рентгенофлуоресцентного анализа (РФА) и функциональных групп с применением ИК-спектроскопии были отобраны образцы крупного заполнителя бетона и порошка высолов.

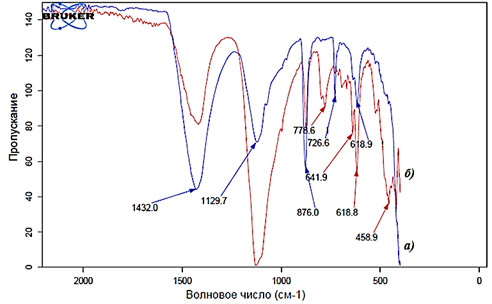

Результаты РФА представлены в табл. 2, ИК-спектроскопии – на рис. 5.

Таблица 2 - Результаты исследования компонентов бетона методом РФА.

|

Образец |

Название минерала |

Химическая формула |

Содер-жание, % |

|

Крупный заполни-тель |

Доломит |

CaMg(CO3)2 |

95,0 |

|

Кальцит |

CaCO3 |

4,0 |

|

|

Кварц |

SiO2 |

1,0 |

|

|

Порошок высола |

Эттрингит |

Ca6Al2(SO4)3(OH)12∙26H2O |

80,0 |

|

Кальцит |

CaCO3 |

12,0 |

|

|

- |

AlPO4 |

5,0 |

|

|

Алюминат кальция |

CaAl2O4 |

3,0 |

Рисунок 5- Результаты ИК-спектроскопии порошка бетона в области образования высола (а) и высола (б).

На ИК-спектрах цементного камня и порошка высолов отмечены характерные полосы поглощения гидроксильных групп (ОН-) различной природы в области 3000–3750 см-1, полосы иона карбоната кальция (СО32-) в области 874 и 1430 см-1, а также широкая полоса поглощения в интервале 900–1200 см-1 кремнекислородных групп.

Анализ фазового состава заполнителя бетона показал, что основным веществом заполнителя является доломит. Данный минерал ограниченно применяется при изготовлении бетона. Карбонат магния является породообразующим веществом доломита. Карбонат магния переходит в форму гидроксида магния Mg(OH)2 в щелочной среде. Гидроксид магния является нерастворимым соединениям, что приводит к сниже-нию щелочности и, как следствие, ослаблению адгезии на границе старый бетон/ремонтный состав [15].

При производстве бетонных и железобетонных конструкций использованию доломита должны предшествовать серьезные исследования этого материала, в частности характеристик, влияющих на долговечность конструкций из бетона на данном заполнителе. Такие исследования должны включать в себя оценку возможности распада доломита в щелочной среде бетона, оценку его реакционной способности со щелочами в бетоне, оценку влияния электропроводных зерен доломита на коррозию стальной арматуры.

Результаты анализа фазового состава высола показали высокое содержание минерала эттрингита. Известно, что данный минерал образуется при сульфатной коррозии бетона [16]. Образование эттрингита сопровождается значительным увеличением объема [17], способным вызывать отложение на границе раздела старый бетон/ремонтный состав.

Примечательно, что процесс коррозии бетона, вызванный образованием эттрингита, характеризуется высоким темпом кристаллизации новообразований в период до 90 суток твердения и снижением темпов в последующие сроки [18,19,20]. Образование основного количества дефектов на рассматриваемом объекте произошло в обозначенный период.

Выводы.

По результатам дополнительных исследований были сформулированы окончательные рекомендации:

– для прекращения и торможения процесса образования эттрингита произвести закрытие контура здания и монтаж кровли;

– при определяющем влиянии вторичного загрязнения сульфатами технология должна быть модифицирована, путем более глубокого удаления загрязненного слоя бетона;

– в местах локального отслоения ремонтного состава при сохранении внешней целостности участка произвести инъектирование полимерными составами низкой вязкости для восстановления адгезии.

Общий вывод по результатам проведенной работы может быть сформулирован следующим образом. К возникновению дефектов привел комплекс факторов: с одной стороны, накопление сульфатов в теле ремонтируемых конструкций, с другой – использование специфических заполнителей в ходе строительства. Информация, полученная с применением допол-нительных физических и химических методов анализа, требует тщательного анализа и должна быть принята во внимание при корректировке проекта реконструкции.

1. ODM 218.3.001-2010. Rekomendacii po diagnostike aktivnoy korrozii armatury v zhelezobetonnyh konstrukciyah mostovyh sooruzheniy na avtomobil'nyh dorogah metodom potencialov poluelementa. – M., 2010. – 20 s.

2. ASTM C. 876-99. Standard Test Method for Half-Cell Potentials of Uncoated Reinforcing Steel in Concrete. ASTM International, West Conshohocken, PA., 1999.

3. Polder R., Andrade C., Elsener B., Vennesland Ø., Gulikers J., Weidert R., Raupach M. Test methods for on site measurement of resistivity of concrete. RILEM TC 154-EMC: Electrochemical techniques for measuring metallic corrosion. Materials and Structure. 2000. No. 33(10). Pp. 603-611.

4. Badikova A.D., Sidel'nikov A.V., Shiryaeva R.N., i dr. Opredelenie soedineniy kremniya v sostave zapolniteley betona ih othodov proizvodsvt // Nanotechnologies in Construction, 2018. – T. 10. – №. 6. – S. 184-200.

5. Moradllo M.K., Sudbrink B., Hu Q., Aboustait M., Tabb B., Ley M.T., Davis, J.M. Using micro X-ray fluorescence to image chloride profiles in concrete. Cement and Concrete Research. 2017. Vol. 92, Pp. 128-141.

6. GOST 22690-2015. Betony. Opredelenie prochnosti mehanicheskimi metodami nerazrushayuschego kontrolya. – M., NIIZhB, 2016. – 24 s.

7. ODM 218.2.044-2014. Rekomendacii po vypolneniyu pribornyh i instrumental'nyh izmereniy pri ocenke tehnicheskogo sostoyaniya mostovyh sooruzheniy na avtomobil'nyh dorogah. – M., 2014.

8. Ulybin A.V., Zubkov S.V., Fedotov S.D., i dr. Tehnicheskoe obsledovanie stroitel'nyh konstrukciy kompleksa proizvodstvennyh zdaniy // Stroitel'stvo unikal'nyh zdaniy i sooruzheniy, 2014. – T. 7. – № 22. – S. 194-217.

9. Gil'mutdinov T. Z., Fedorov P. A., Latypov V. M. Rezul'taty issledovaniy po uskorennoy karbonizacii betona i cementnogo kamnya vo vlazhnyh usloviyah ekspluatacii // Izvestiya Kazanskogo gosudarstvennogo arhitekturno-stroitel'nogo universiteta, 2016. – №. 1(35). – S. 155-164.

10. Chernorukov N.G., Nipruk O.V. Teoriya i praktika rentgenofluorescentnogo analiza. Elektronnoe uchebno-metodicheskoe posobie. – Nizhniy Novgorod: Nizhegorodskiy gosuniversitet, 2012. – 57 s.

11. Zinyuk R.Yu., Balykov A.G., Gavrilenko I.B., Shevyakov A.M. IK-spektroskopiya v neorganicheskoy tehnologii. – L., Himiya, 1983. – 160 s.

12. Zyryanov V.S., Kuznecov K.L., Shekov A.A. Opredelenie stepeni termicheskogo porazheniya betonov na osnove cementa OAO «AngarskCement» metodom IK-spektroskopii // Vestnik Vostochno-Sibirskogo instituta MVD Rossii, 2015. – № 3(74).

13. GOST 31356-2007. Smesi suhie stroitel'nye na cementnom vyazhuschem. Metody ispytaniy. – M., Standartinform, 2009. – 16 s.

14. Perkins F. Zhelezobetonnye sooruzheniya. Remont gidroizolyaciya i zaschita. – M., Stroyizdat, 1980. – 256 s.

15. GOST 8269.0-97 Scheben' i graviy iz plotnyh gornyh porod i othodov promyshlennogo proizvodstva dlya stroitel'nyh rabot. Metody fiziko-mehanicheskih ispytaniy (s Izmeneniyami N 1, 2, s Popravkami). – M., Standartinform, 1998. – 56 s.

16. Samchenko S.V. Formirovanie i genezis struktury cementnogo kamnya/ Monografiya – M.: Moskovskiy gosudarstvennyy stroitel'nyy universitet, Ay Pi Er Media, EBS ASV, 2016. – 284 s. Rezhim dostupa: http://www.iprbookshop.ru/49874

17. Samchenko S.V. Rol' ettringita v formirovanii i genezise struktury kamnya special'nyh cementov. RHTU im. D.I.Mendeleeva. – M., 2005, 154 s.

18. Fedosov S.V., Bazanov S.M. Ocenka korrozionnoy stoykosti betonov pri obrazovanii i roste kristallov sistemy ettringit/taumasit // Stroitel'nye materialy. 2003. – №1. – S. 13-14.

19. Ryazanova V.A. Osobennosti sul'fatnoy korrozii betona v usloviyah napravlennogo vlagoperenosa // Bashkirskiy himicheskiy zhurnal. 2016. – T. 23. – №3. – S. 45-52.

20. Samchenko S.V. Elektronno-mikroskopicheskie issledovaniya cementnogo kamnya, podvergnutogo sul'fatnoy agressii // Cement i ego primenenie, 2005, №1, s. 36-40.