employee

Moscow, Moscow, Russian Federation

Moskva, Moscow, Russian Federation

The possibility of using technical glass bout with liquid glass to produce aerated concrete using low-energy technology was considered. The optimum density of liquid glass was established upon receipt of the aerated concrete mix, which should be at least 1.23 and not more than 1.35 g/cm3. The technical characteristics of aerated concrete based on cullet and liquid glass obtained in this work are determined. Thermal conductivity of aerated concrete with its density of 150-400 kg/m3 is 0.06 W/moC. The resulting aerated concrete is recommended for thermal insulation of pipelines both during construction and during their repair. The use of an unsorted technical glass bout as part of aerated concrete will allow the disposal of non-decomposing industrial wastes, which makes it possible to speak about the development of environmental technology, while reducing the cost of producing effective heat-insulating materials about its economic efficiency.

cullet and liquid glass, density of liquid, aerated concrete, density of aerated concrete, compressive strength, water absorption, softening coefficient.

Введение. Для производства различных строительных материалов особое внимание уделяется эффективному использованию минеральных ресурсов. Проблема рационального и комплексного исполь-зования сырьевых ресурсов в настоящее время неразрывно связана с уровнем развития производства и имеет большое значение для всех промышленно-развитых стран. Создание и внедрение малоотходных и безотходных технологий направлены на сокращение потерь сырья и материалов на всех стадиях их обработки и более полное использование в производстве вторичных ресурсов и попутных продуктов [1,2].

Рост капитального и жилищного строительства в Москве требуют постоянного наращивания выпуска, разработки и применения новых эффективных строительных материалов. К этим материалам предъявляются определенные требования, такие как высокие физико-механические свойства, долговечность, повышенные эксплуатационные показатели и низкая стоимостью. Создание новых дешевых тепло-изоляционных материалов способствует существенному снижению стоимости капитального строительства, а также затрат на капитальный ремонт зданий и сооружений [3].

Трубопроводы систем отопления и горячего водоснабжения, инженерного оборудования зданий при прокладке в неотапливаемых подвалах, чердаках во избежание высоких теплопотерь, подлежат тепловой изоляции. К подобной теплоизоляции предъявляются требования как по энергоэффективности, эксплу-атационной надежности, так и по требованиям пожарной безопасности по показателям горючести. Использование теплоизоляционных материалов на основе пенополиэтилена, пенополипропилена, пенокаучука, пенополиуретана и др. для теплоизоляции трубопроводов, расположенных в зданиях, не допускается. Для тепловой изоляции трубопроводов применяются полносборные или комплексные конструкции с теплоизоляционными материалами, имеющими теплопроводность в сухом состоянии не выше 0,06 Вт/моС [4].

Для этих целей применяют волокнистые утеплители, однако они не всегда себя оправдывают из-за имеющихся недостатков, а именно невозможности полной защиты от коррозии металлических труб и требование дополнительной гидроизоляции и т.п. [5].

Применение в качестве тепловой изоляции трубопроводов бетонов на искусственных пористых заполнителях или ячеистых бетонов неэффективно, т.к. их коэффициент теплопроводности колеблется в пределах 0,11-0,92 Вт/моС, при этом необходимая толщина теплоизоляционного слоя получается большим, что приводит к значительному весу конструкции [6-8].

В настоящее время широкое распространение получили такие неорганические теплоизоляционные материалы, как пеностекло и газостекло [9-11]. Однако, несмотря на их положительные характеристики они имеют высокую стоимость, что часто является решающим фактором при отказе в их применении.

Использованию несортированного боя технического стекла в составе облегченных строительных материалов уделяется большое внимание как с точки зрения утилизации неразлагающегося техногенного отхода [12], так снижения затрат на изготовление эффективных теплоизоляционных материалов [5].

Целью данного исследования являлось изучение комплексного использования боя технического стекла и жидкого стекла для получения газобетона по мало энергоемкой технологии.

Материалы и методы исследования.

В качестве материалов для получения газобетона по мало энергоемкой технологии использовали стеклобой, жидкое стекло, гидроксид натрия и кремнефтористый натрий. В качестве газообразователя использовали алюминиевую пудру.

Жидкое стекло представляло собой водный щелочной раствор силикатов натрия Na2O(SiO2)n с массовой долей SiO2 22.7-29.6%, силикатный модуль n = 2.3-2.6; плотностью = 1.36-1.45 г/см3 (Гост 13078-81). Кремнефтористый натрий - бесцветные кристаллы гексафторосиликата натрия Na2[SiF6] с массовой долей не менее 98%.

В работе изучалось влияние плотности жидкого стекла на свойства газобетонных образцов, такие как водопоглощение, прочности при сжатии, плотность полученного материала, а также вычислялся коэффициент размягчения.

Стеклобой технического стекла перебирали, мыли и высушивали, после чего подвергали дроблению. Дробленный стеклобой имел модуль крупности Мк = 0,945; истинную плотность - 2,435 г/см3; насыпная плотность - 1,313 г/см3; содержание зёрен 5.... 10 мм - не более 1,5%, содержание мелких частиц (пыль) - 4%. Часть стеклобоя размалывали до порошка с удельной поверхностью по Блейну 480 м2/кг.

Приготовление газобетона проходило в два этапа. На первом этапе готовили сырьевую смесь из твердых компонентов, а именно дробленого и молотого стеклобоя, гидроксида натрия и кремнефтористого натрия и алюминиевой пудры. На втором этапе полученную смесь перемешивали с жидким стеклом и водой. Из полученной смеси готовились образцы размерами 10х10x10 см из газобетона, после отвердевания образцов определялись их технические характеристики: средняя плотность в сухом состоянии, предел прочности при сжатии и изгибе, коэффициент теплопроводности.

Результаты и обсуждение.

В основе технологии получения газобетона на основе стеклобоя и жидкого стекла положены закономерности растворения в воде аморфного кремнезема и его осаждение из раствора посредством процесса конденсационной полимеризации кремневой кислоты Si(OH)4. Известно, что, изменяя температуру и величину рН среды, можно эффективно управлять этими процессами. Однако искусственные стекла по составу представляют собой сложные системы, содержащие ряд оксидов, таких как Al2O3, BaO, CaO, MgO; кинескопные стекла содержат также до 30% оксида свинца и до 13% оксида бария. Поэтому процесс структурообразования прочного камня из порошков стеклобоя, затворенных водой, представляется гораздо более сложным.

Во время автоклавной обработки системы «порошок стеклобоя – вода – мелкий заполнитель из стеклобоя», позволяющей активно влиять на процессы растворения твердых компонентов и их осаждения из растворов путем изменения режимов автоклавирования, возникает множество труднорастворимых новообразований. При этом может использоваться только то стекло, которое содержит в своем составе не менее 15% щелочных оксидов, иначе прохождение реакций невозможно. За счет выщелачивания порошка стекла в раствор переходят практически все компоненты, составляющие стекло в том или ином количестве. Сначала в раствор переходят оксиды щелочных металлов, создавая щелочную среду и повышая растворимость аморфного кремнезема. По мере повышения температуры и возрастания значения рН до 9 начинается активный процесс конденсационной полимеризации мономера кремниевой кислоты. При дальнейшем повышении величины рН активизируется ионизация Si(OH)4 и взаимодействие силикат-ионов с гидратированными ионами других компонентов стекла, перешедшими в раствор. По мере связывания щелочи в труднорастворимые соединения уменьшается значение рН среды, а при сбросе давления и снижении температуры раствор становится пересыщенным в

отношении Si(OH)4, изменяя условия его равновесия с твердым кремнеземом. Все это возобновляет интенсивное осаждение геля кремнезема на более крупные частицы не растворившегося стекла через процесс конденсационной полимеризации [5].

В нашей работе используется не автоклавная обработка газобетонной смеси. Процессы конденсационной полимеризации Si(OH)4 активизируются при помощи растворимого гидросиликата натрия при температуре не выше 40...100 оС. Повышенная температура смеси поддерживается благодаря взаимодействию алюминиевой пуды с гидроксидом натрия. При этом значительная экзотермия реакции (саморазогрев смеси может достигать температуры 100°С), сопровождается интенсивным газообразованием и дополнительным интенсивным паровыделением, которые обеспечивают вспучивание и отверждение массы, а также способствует дополнительному снижения влажности материала.

В качестве щелочного активизатора выбрано наиболее распространенное и широко доступное промышленное натриевое жидкое стекло. Растворенное в воде до определенной концентрации жидкое стекло представляет собой щелочной раствор, который также необходим для повышения растворимости аморфного кремнезема с поверхности вводимого в систему порошка стеклобоя.

На образцах газобетона на основе стеклобоя оптимального состава было исследовано влияние плотности жидкого стекла на свойства материала.

Для получения газобетонной массы вязкость жидкого стекла не должна превышать определенных границ. Поскольку жидкое стекло, используемое в работе, является высокомодульным (п = 2,3-2,6) стеклом с повышенной вязкостью, то в состав композиции необходимо вводить некоторое количество воды причем значительно больше, чем в составы, приготовляемые на низкомодульных менее вязких стеклах. Композиции на основе высокомодульных стекол из-за повышенного количества воды всегда оказываются более пористыми, чем на основе низкомодульных стекол.

С другой стороны, снижение плотности жидкого стекла за счет введения дополнительной воды сокращает его расход, что является не маловажным фактором экономии сырья и снижения экономических затрат при производстве материала.

Начальная плотность жидкого стекла составляла 1,45 г/см3. Снижение плотности достигалось добавлением определенного количества воды и определением плотности полученного раствора ариометрами. Были получены растворы с плотностью 1,35; 1,3; 1,23; 1,2 и 1,13 г/см3. Так как жидкое стекло выступает здесь в роли стабилизирующей добавки, то снижение плотности обходимо осуществлять до определенных значений, обеспечивающих устойчивое состояние газобетонной смеси. Плотность жидкого стекла должна обеспечить такую стабильность межпоровых перегородок, чтобы поровая структура не разрушилась.

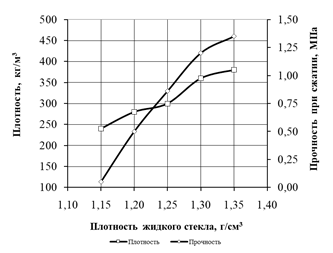

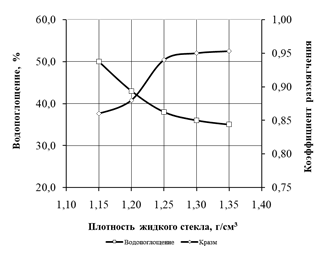

Данные, полученные в результате исследований влияния плотности жидкого стекла на физико-технические характеристики газобетона на основе стеклобоя приведены на рис. 1 и 2.

Рисунок 1 – Влияние плотности жидкого стекла на прочность и плотность газобетона.

Рисунок 2 – Влияние плотности жидкого стекла на водопоглощение по массе и на коэффициент размягчения получаемого газобетона.

Исследования показали, что использование жидкого стекла высокой плотности в составе газобетонной смеси не происходит достаточного газообразования из-за высокой вязкости смеси. Слишком низкая плотность жидкого стекла (р = 1,13 г/см3) не обеспечивает образование межпоровых перегородок достаточной толщины, из-за чего они ломаются под действием тяжести наполнителя. Необходимо также учитывать тот факт, что излишняя вода понижает pH среды, в результате чего интенсивность растворения аморфного кремнезема падает, что в конечном счете сказывается на прочностных характеристиках материала.

Изделия, получаемые при р = 1,13-1,2 г/см3 , не обладают достаточной прочностью, хрупки, и поэтому не могут быть рекомендованы для использования. Таким образом, определенный интервал значений плотности жидкого стекла, при которой возможность получения изделий низкой плотности и достаточно высокой для данных материалов прочности, а также такой характеристики как водопоглощение по массе, составляет не менее 1,23 и не более 1,35 г/см3.

Технические характеристики газобетонов на основе стеклобоя и жидкого стекла полученные в данной работе представлены в табл.1.

Согласно полученным техническим характеристикам по средней плотности газобетонных образцов и коэффициенту их теплопроводности полученный газобетон может быть рекомендован как эффективный теплоизоляционный материал, который может быть использован для заливочной самовспенивающейся массы, приготавливаемой на объекте из сухой смеси и жидкого стекла. Подобный газобетон может использоваться для термоизоляции трубопроводов как в процессе строительства, так и при их ремонте.

Таблица 1 - Технические характеристики газобетонов

|

Показатель |

Значение |

|

Средняя плотность в сухом состоянии, кг/м3 |

150-400 |

|

Предел прочности при сжатии, МПа |

0,08-2 |

|

Предел прочности при изгибе, МПа |

0,04-0,4 |

|

Коэффициент теплопроводности Вт/(моС) |

0,06 |

|

Диапазон рабочей температуры оС |

-60…+800 |

Заключение.

Изучено комплексное использование боя технического стекла и жидкого стекла различной плотности для получения газобетона по мало энергоемкой технологии. Определена оптимальная плотность жидкого стекла при получении газобетонной смеси, которая должна составлять не менее 1,23 и не более 1,35 г/см3.

По техническим характеристикам полученный газобетон может быть рекомендован как эффективный теплоизоляционный материал, который может быть использован для термоизоляции трубопроводов как в процессе строительства, так и при их ремонте.

Использование несортированного боя технического стекла в составе газобетонов позволит утилизировать неразлагающееся техногенные отходы, что позволяет говорить о разработке экологической технологии, а снижения затрат на изготовление эффективных теплоизоляционных материалов об ее экономической эффективности.

1. Nagibin G.E. Perspektivy ispol'zovaniya promyshlennyh othodov v proizvodstve penostekla / G.E. Nagibin, V.I. Kirko, M.M. Kolosova // Steklo mira. – 2011. – № 1. – S. 31.

2. Dvorkin L.I., Dvorkin O.L. Stroitel'nye materialy iz othodov promyshlennosti._M.: Feniks, 2007.- S.368.

3. Ivanova N.V., Fal'kevich N.A. Problemy povysheniya energoeffektivnosti i resursosberezheniya v ZhKH // Ekonomika i upravlenie : analiz tendenciy i perspektiv razvitiya. – 2014. - №10. – S. 175-181.

4. TSN 41-306-2003. Teplovaya izolyaciya truboprovodov razlichnogo naznacheniya. g. Moskva.

5. Zayceva E.I., Chernikov D.A. Penobeton na osnove stekloboya – reshenie problemy utilizacii tehnogennogo othoda //Sovremennye stroymaterialy

6. Smoliy V. A., Kosarev A. S., Yacenko E. A. Zavisimost' reakcionnoy i vspenivayuschey sposobnosti kompoziciy organicheskih i neorganicheskih poroobrazovateley yacheistogo teploizolyacionnogo stroitel'nogo steklomateriala ot ih sootnosheniya i svoystv // Tehnika i tehnologiya silikatov.-2015.-T. 22, № 4.-S. 7-12.

7. Korovyakov V.F. Effektivnyy teploizolyacionnyy material «Evolit-termo» / Stroitel'nye materialy, №3, 2003. S. 14-15

8. Lotov V. A. Perspektivnye teploizolyacionnye materialy s zhestkoy strukturoy // Stroitel'nye materialy. -2004.-№ 11.-S. 8-9.

9. Perspektivy razvitiya tehnologii proizvodstva i primeneniya penostekla / N.I. Min'ko, O.V. Puchka, A.A. Kuz'menko, M.N. Stepanova // Steklo mira. – 2006. – № 4. – S. 91–92. (Minko N.I. Prospects of development of the technologies of production and application of foamed glass / N.I. Minko, O.V. Puchka, A.A. Kuzmenko, M.S. Stepanova // Glass world 2006. no. 4. pp. 91–92)

10. Orlov D.L. Penosteklo teploizolyacionnyy material XXI veka // Steklo mira. – 2011. – № 2. – S. 78–79. (Orlov D.. Foamed glass heat-insulating material of the XXI century / D.L. Orlov // Glass world.2011. no. 2. pp. 78–79.)

11. Ketov A. A., Tolmachev A. V. Penosteklo-tehnologicheskie realii i rynok // Stroitel'nye materialy. 2015.-№ 1.-S. 17-23.

12. Min'ko N.I. Dobrinskaya O.A. Tehnologicheskie osobennosti ispol'zovaniya stekloboya v proizvodstve steklomaterialov// Tehnika i tehnologiya silikatov.-2019.-T. 26, № 1.-S. 9-14.