Москва, г. Москва и Московская область, Россия

Авторами был затронут вопрос о вторичном применении бетонолома и некондиционных железобетонных изделий. Анализ опыта использования бетонного лома в практике строительного материаловедения показал, что использование данных отходов в производстве не до конца исследовано в области технологии строительных материалов и изделий. В данной статье проведено физико-химическое исследование свойств бетонолома.

вторичный бетон, бетонолом, дифференциальный – термический анализ, физико-химический анализ, некондиционные строительные изделия, прочность на сжатие и изгиб, строительство, бетон, цементное тесто

Введение. Современное строительство немыслимо без бетона, мирового производства и потребление которого составляет около 10 млрд. м3 в год. Учитывая устойчивый рост население мира к 2050 году, как ожидается, этот объем удвоится, что несомненно будет существенно влиять на потребление энергии и увеличивать глобальные выбросы CO2 [1-4].

Возрастающая роль реконструкции промышленных предприятий, жилого фонда, транспортных сооружений и автомобильных дорог в общем объеме капитального строительства в России ставит ряд важных научно-технических задач по разрушению и переработке отходов из бетона и железобетона и их повторному использованию [5,6].

Программа реновации жилищного фонда в городе Москве, утвержденная Постановлением Правительства Москвы № 497-ПП от 01.08.2017г. предусматривает в срок до 2032 года снос 5-ти этажных жилых зданий в связи с истекшим сроком их эксплуатации [7].

Актуальность проблемы переработки и повторного использования строительных отходов, и в первую очередь бетонного и железобетонного лома, становится совершенно очевидной не только для московского региона [8], но и других крупных мегаполисов на территории РФ и стран СНГ. Это, прежде всего, улучшение экологической обстановки, и кроме того, получение дешевых материалов для нового строительства, сокращение транспортных потоков, связанных с поставкой заполнителей для бетонов, сохранность природных ресурсов и др.[9-11].

В крупных городах и промышленных районах страны после перехода на строительство новых серий домов и зданий скапливается десятки миллионов кубических метров неиспользованных некондиционных железобетонных изделий и конструкций. Основной объем некондиционной продукции остается на предприятиях-изготовителях, загромождая склады, захламляя территории заводов. Имеются трудности при вывозе этих отходов, связанные с дефицитностью территорий, выделенных для свалок, непроизводительной загрузкой автотранспорта и загрязненностью окружающей среды. Таким образом, мертвым грузом в отвалах лежит вторичное сырье, утилизация которого позволила бы вовлечь в хозяйственный оборот металл и бетонный лом.

До недавнего времени отходы железобетона практически не утилизировались, так как отсутствовали экономичные способы их переработки. Однако, столь важна, что вопросу использования некондиционных железобетонных изделий, а также крупногабаритных обломков разбираемых зданий и сооружений уделяют все большее внимание в отечественной практике и в странах с развитой строительной индустрией.

Исследования последних лет, выполненные в нашей стране и зарубежом показали, что дробленый старый бетон после извлечения металла может быть применен в качестве заполнителя при изготовлении нового бетона [10,11]. Однако при этом не полностью реализуется его потенциальные возможности, в частности, безвозвратно теряется цемент.

Кроме того, испытания показали, что крупный заполнитель из старого бетона обеспечивает прочность, практически равную прочности бетона на природном заполнителе. Мелкий заполнитель увеличивает водопотребность за счет пористости, ухудшает реологические свойства и за счет этого снижается прочность бетона на 15 МПа и более. В мелком же заполнителе в основном и сосредоточена цементная часть бетона. Поэтому было предложено подвергнуть старый бетон тепловой обработке [12].

Научная основа этого предложения заключается в том, что цемент при гидратации образует гидратные соединения, содержащие от 2 до 32 молекул воды, которые при нагревании удаляются из цементного камня. Можно ожидать превращение гидратированных цементных минералов в соединения, которые могут повторно гидратрироваться. Изучению этого вопроса посвящено немало работ. Однако выводы авторов весьма разноречивы и до сих пор во многих публикациях продолжается дискуссия о возможности повторного использования вяжущего старого бетона.

Целью работы являлось изучение влияния обожженного цементного камня на процесс гидратации и твердения цемента, выявление способности остатков вяжущего в мелком заполнителе обеспечить качество вновь получаемого цемента.

Материалы и методы исследования. Для исследования использовался портландцемент ПЦ М500 и цементный камень, твердевший 3 года. Исследуемый трехлетний цементный камень был раздроблен до величины 5 – 25 мм, далее был подвергнут обжигу, после чего измельчался вручную до полного прохождения через сито 008. Обработанный таким образом «старый цементный камень» добавляли к обычному ПЦ в количестве 10%. Из приготовленных цементов формовали образцы балочки 1x1x3 см, котрые твердели в воде в течение 90 сут. Также цементы с добавкой обозженного цемента испытывали согласно ГОСТ 310.4-86 «Цементы. Методы испытания».

Превращения при обжиге гдратированного цементного камня исследовали с помощью дифференциально-термического анализа. Исследования проводили на дериватографе Q-1500 фирмы «MOM» (Венгрия) в интервале 20-1000°С. Скорость нагрева образцов составляла 10°С/мин.

В статье приняты следующие условные обозначения и маркировка проб:

СЦК-1 – старый цементный камень температура обжига 700 оС, время обжига 3ч;

СЦК-2 – старый цементный камень температура обжига 700 оС, время обжига 1ч;

СЦК-3 – старый цементный камень без обжига;

ПЦ – обычный портландцемент (М500).

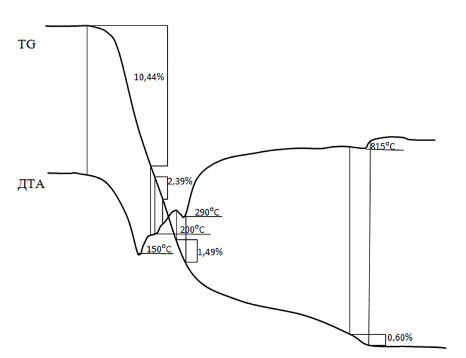

Результаты и обсуждение. Для определения оптимальной температуры обжига цементного камня был проведен дифференциально-термический анализ, в котором образец подвергался нагреву до 1000 оС (рис.1).

На кривой дифферинциально-термического анализа наблюдаются ряд выраженных эндотермических эффектов с максимумами в интервале 100 – 150, 200 – 330 и 700 – 850 оС. Первый, довольно большой эндотермический эффект, представляет процесс дегидратации гидросиликатов и эттрингита. Небольшой эндотермический эффект в пределах 780 – 800 ºС принадлежит переходу гидросиликатов кальция в волластанит.

Анализируя результаты ДТА можно отметить, что в процессе нагревания цементный камень в пределах 100 – 800 оС теряет кристаллизационную воду, что сопровождается образованием фаз, способных снова гидратироваться.

Рисунок 2 – Дериватограмма цементного камня, твердевшего в течение трех лет

Рисунок 2 – Дериватограмма цементного камня, твердевшего в течение трех лет

Таким образом, можно заключить, что затвердевший цементный камень необходимо обжигать при температуре 700 оС.

На основании данных дифференциально-терми-ческого анализа был проведен обжиг цементного камня при температуре 700 оС и изотермической выдержкой 1 и 3 часа. Полученный материал использовался как добавка к цементу.

В табл.1 приведены результаты испытаний обычного портландцемента ПЦ-500 с добавкой обозженного цементного камня.

Результаты испытаний исследуемых цементов показывают, что добавка к обычному цементу «старого цемента» после его обжига, несколько снижает прочность цементного камня.

Снижение прочности цементных образцов с добавкой «старого цементного камня» обусловлено его повышенной водопотребностью. Согласно данным ДТА (табл.2) у образцов со старым цементом в интервале температур 50 – 170 оС повышенное содержание адсорбционной и кристаллизационной воды, причем повышенное ее количество отмечается в образцах с необозженным цементным камнем, а наименьшее – у образцов со «старым цементным камнем» обозженным в течение 3 час. Повышенная прочность также отмечается у образцов с цементным камнем, подвергнутом термической обработке длительное время.

Заключение. Проведенными исследованиями с помощью дифференциально-термического анализа показано превращение гидратированных цементных минералов в соединения, которые могут повторно гидратрироваться. Показано, что затвердевший цементный камень необходимо обжигать при температуре 700 оС и желательно длительное время.

Изучено влияние обожженного цементного камня на процесс гидратации и твердения цемента, и показано, что использование остатков вяжущего в мелком заполнителе не критично снижают прочность твердеющего цемента и не повлияют на качество вновь получаемого цемента.

Таблица 1 – Прочность цементного камня ПЦ М500 и цементов с добавкой обожженного цементного камня

|

Состав испытуемого цемента |

Прочность при изгибе, МПа |

Прочность при сжатии, МПа |

||||

|

1 сут |

3сут |

7сут |

1 сут |

3сут |

7сут |

|

|

ПЦ |

24,9 |

47,9 |

53,1 |

21,0 |

48,2 |

51,1 |

|

ПЦ + 10% СЦК-1 |

17,5 |

37,5 |

47,5 |

14,8 |

42,7 |

48,8 |

|

ПЦ + 10% СЦК-2 |

15,0 |

37,3 |

43,6 |

10,5 |

39,9 |

51,0 |

|

ПЦ + 10% СЦК-3 |

13,3 |

31,7 |

41,4 |

10,1 |

39,6 |

45,4 |

Таблица 2 – Потери массы экспериментальных составов и обычного ПЦ по данным ДТА

|

Состав испытуемого цемента |

Сроки твердения, сут |

Общая потеря массы, % |

Потеря массы в % в интервале, ͦ С |

|||

|

30-170 |

180-220 |

450-560 |

720-790 |

|||

|

ПЦ |

3 |

13,70 |

6,09 |

0,87 |

1,96 |

0,87 |

|

7 |

16,50 |

6,31 |

1,40 |

2,11 |

0,98 |

|

|

90 |

18,57 |

7,50 |

1,71 |

2,50 |

1,07 |

|

|

ПЦ + 10% СЦК-1 |

3 |

16,33 |

6,53 |

0,41 |

0,71 |

0,51 |

|

7 |

18,85 |

6,54 |

0,77 |

1,46 |

1,15 |

|

|

90 |

19,83 |

7,12 |

1,35 |

2,03 |

1,19 |

|

|

ПЦ + 10% СЦК-2 |

3 |

16,00 |

5,55 |

1,77 |

1,33 |

1,11 |

|

7 |

19,63 |

5,93 |

1,78 |

1,67 |

2,41 |

|

|

90 |

21,61 |

8,93 |

1,93 |

2,68 |

2,56 |

|

|

ПЦ + 10% СЦК-3 |

3 |

16,90 |

5,95 |

1,90 |

1,43 |

0,83 |

|

7 |

19,09 |

6,03 |

2,00 |

1,64 |

2,36 |

|

|

90 |

22,03 |

8,47 |

2,03 |

2,37 |

2,53 |

|

1. Samchenko, S, Larsen, O, Gurkin, A The effect of dis-persion of limestone on the properties of cement mortar // (2019) International Conference on Modern Trends in Manu-facturing Technologies and Equipment (ICMTMTE). Materials Today: Proceedings 19 (5) (2019) 2068–2071. DOI:https://doi.org/10.1016/j.matpr.2019.07.076. WOS:000507473500058.

2. Xuping Li Recycling and reuse of waste concrete in China. Part I. Material behaviour of recycled aggregate concrete Resources, Conservation and Recycling 53 (2008) 36–44.

3. Li X. Study on mechanical properties of recycled aggregate concrete (II). Chinese Journal of Building Materials 2007. 10. 678–703.

4. Александров A.B. Снос зданий и переработка стро-ительного мусора // Строительные материалы, оборудова-ние, технологии 21 века. 2013. No 1. –С. 50-51.

5. Головин Н. Г., Алимов Л. Н., Воронин В. В., Пуляев С. М. Повторное использование - одно из направлений ре-шения экологической проблемы при производстве изделий и конструкций из бетона. Бетон и железобетон - пути разви-тия. Том 5, М., 2005.

6. Олейник С.П. Строительные отходы при рекон-струкции зданий и сооружений // Интернет-журнал «Отхо-ды и ресурсы» Том 3, №2 (2016).

7. Постановление правительства Москвы №497-пп от 01.08.2017 «О программе реновации жилищного фонда в городе Москве».

8. Larsen, O.A., Samchenko, S.V., Naruts, V.V., Ale-ksandrova, O.V., Bulgakov, B.I. Environmental aspects of dis-mantling of old buildings during the reconstruction in Mos-cow // International Multidisciplinary Scientific GeoConfer-ence Surveying Geology and Mining Ecology Management, SGEM (2019) 19(6.2), р. 115-122. DOI:https://doi.org/10.5593/sgem2019/6.2/S26.015.

9. Головин Н.Г., Алимов Л.A., Воронин В.В. Пробле-ма утилизации железобетона и поиск эффективных путей ее решения // Вестник МГСУ. 2011. № 2-1.

10. Наруть В.В., Ларсен О.А. Оценка качества продук-тов дробления бетонного лома для его применения в техно-логии бетона // БСТ: Бюллетень строительной техники. 2018. № 10 (1010). С. 47-49.

11. Наруть В.В., Ларсен О.А. Самоуплотняющиеся бе-тоны на основе бетонного лома сносимых жилых зданий // Промышленное и гражданское строительство. 2020. № 2. С. 52-58.

12. Gusev, B., Samchenko, S., Krivoborodov, Y. The tem-perature effect on the properties of the binder recovered from waste concrete [Wpływ temperatury na właściwości spoiwa odzyskanego z odpadów betonowych]. Cement, Wapno, Beton 2019(5), р. 407-412. DOI:https://doi.org/10.32047/CWB.2019.24.5.7. WOS:000491220200007.