сотрудник

Москва, г. Москва и Московская область, Россия

Самый популярный строительный материал, в том числе на объектах транспорта, это цемент. Цементное производство связано с затратами электроэнергии. Самой большой статьей затрат является расход на помол цементного клинкера. Известно, что дисперсные характеристики цементов, такие как тонкость помола, удельная поверхность, зерновой состав, в значительной мере определяют их гидравлические свойства, а для расширяющихся цементов и деформационные. В работе были рассмотрены вопросы затрат электроэнергии при помоле расширяющих добавок: глиноземистого шлака, сульфоалюминатного, сульфоферритного и сульфоалюмоферритного клинкеров.

расширяющийся цемент, размалываемость, глиноземистый шлак, сульфоалюминатный клинкер, сульфоферритный клинкер, сульфоалюмоферритный клинкер

Введение. Бетонные и железобетонные изделия при высыхании и затвердевании уменьшаются в объеме, что приводит к их усадке. При длительном действии усадки и в присутствии жестких препятствий уменьшению объема, например, арматура или заполнитель, распорные устройства, в цементном камне возникают высокие растягивающие напряжения, которые могут приводить к образованию трещин и разрушению бетона [1,2].

Снижение величины усадки обычно достигается конструктивными способами: увеличением количества арматуры, разбивка конструкций на отдельные блоки, увеличение частоты расположения усадочных швов и другими способами [3]. Как правило, все эти мероприятия удорожают строительство и могут сокращать срок службы сооружений.

Ученые и строители всегда пытались найти способы компенсировать усадку или получить положительное расширение, чтобы оно навсегда придало нужное напряженное состояние [4-7 2, 7-8].

Одним из способов снижения усадки является применение расширяющихся цементов [6,8,18,20]. В настоящее время известно множество различных видов расширяющихся цементов [9].

Самым распространенным способом получения расширяющихся цементов является совместный или раздельный помол с последующим смешением портландцементного клинкера, гипса и специальной добавки [6,8,10,11,19, 21].

Расширяющийся цемент при твердении вызывает увеличение объема цементного камня, его уплотнение и самонапряжение. Он применяется в строительстве жилых и промышленных зданий, при строительстве объектов химической промышленности, очистных сооружений, а также при строительстве тоннелей и станций метрополитена [6,12].

Среди таких добавок широкое распространение получили глиноземистые шлаки, сульфоалюминатный, сульфоферритный и сульфоалюмоферритный клинкеры [6, 13-17].

В последнее время происходит постоянный рост тарифов на электроэнергию и много внимания уделяется вопросам экономии энергетических и природных ресурсов. Это заставляет предприятия задуматься об экономии. Были проведены исследования для определения удельного расхода электроэнергии, затрачиваемой на размол расширяющих добавок.

Целью работы являлось проведение исследований размолоспособности расширяющихся добавок до различной дисперсности и определения удельного расхода электроэнергии, затрачиваемой на помол.

Материалы и методы. В качестве исходных материалов в работе использовались – портландцементный клинкер, глиноземистый шлак (ГШ), сульфоалюминатный (САК), сульфоферритный (СФК) и сульфоалюмоферритный (САФК) клинкеры. Химический состав материалов представлен в табл. 1.

Таблица 1 - Химический состав исходных материалов

|

№ |

Наименование |

Содержание оксидов, масс.% |

|||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

R2O |

ппп |

||

|

1 |

Клинкер Подольского завода |

20,10 |

4,56 |

8,72 |

62,75 |

1,99 |

0,57 |

1,58 |

0,92 |

|

2 |

Глиноземистый шлак |

10,50 |

47,00 |

0,80 |

39,35 |

- |

- |

- |

0,12 |

|

3 |

Сульфоалюминатный клинкер |

12,77 |

14,73 |

3,20 |

51,45 |

1,76 |

10,45 |

1,14 |

2,70 |

|

4 |

Сульфоферритный клинкер |

12,23 |

3,09 |

23,79 |

51,83 |

1,92 |

5,19 |

1,18 |

0,11 |

|

5 |

Сульфоалюмоферритный клинкер |

14,76 |

10,87 |

13,78 |

56,39 |

2,04 |

2,39 |

1,09 |

0,51 |

Компоненты размалывались в лабораторной мельнице до размера удельной поверхности равной 300 м2/кг и 400 м2/кг. Добавки с различной удельной поверхностью затем смешивались с портландцементом и изучались их деформационные характеристики.

Размалываемость материалов характеризовалась функциональной зависимостью тонкости измельчения от удельного расхода электроэнергии, затрачиваемой на помол.

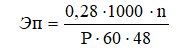

Удельный расход энергии находился по формуле:

где Эп – удельный расход энергии (полезный), затраченной при размоле в течение n оборотов мельницы, кВт∙ч/т;

n – число оборотов мельницы, считая от начала размола;

Р – вес загружаемого материала, кг;

48 – скорость вращения мельницы об/мин;

0,28 – полезная мощность мелющих тел, развиваемая в одном отделении мельницы при загрузке 55,0 кг мелющих тел и пробой материала, кВт.

Удельная производительность рассчитывалась по формуле:

![]()

где b – удельная производительность, кг/час/кВт.

Обработанные данные по определению размалываемости представлены в табл. 2.

Таблица 2 – Размалываемость материалов в лабораторной мельнице

|

Материал |

Число оборотов мельницы |

Суммарная продолжительность размола, мин |

Суммарный расход электроэнергии, кВт/ч |

Производитель-ность, кг/ч |

Удельный расход энергии, кВт-ч/т |

Удельная производитель-ность, кг/час/кВт |

Остаток на сите 0,08, % |

Удельная поверхность, м2/кг |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

ПЦкл |

2400 |

50 |

0,233 |

12,0 |

23,3 |

42,9 |

15,2 |

264 |

|

2880 |

60 |

0,28 |

10,0 |

28,0 |

35,7 |

13,9 |

288 |

|

|

3360 |

70 |

0,327 |

8,6 |

32,7 |

30,6 |

12,8 |

307 |

|

|

3840 |

80 |

0,373 |

7,5 |

37,3 |

26,8 |

12,6 |

313 |

|

|

4320 |

90 |

0,420 |

6,7 |

42,0 |

23,8 |

12,3 |

340 |

|

|

4800 |

100 |

0,467 |

6,0 |

46,7 |

21,4 |

11,9 |

364 |

|

|

5280 |

110 |

0,513 |

5,5 |

51,3 |

19,5 |

11,7 |

380 |

|

|

5760 |

120 |

0,560 |

5,0 |

56,0 |

17,9 |

11,3 |

391 |

|

|

6240 |

130 |

0,607 |

4,6 |

60,7 |

16,5 |

10,6 |

400 |

|

|

ГШ |

1440 |

30 |

0,140 |

20,0 |

14,0 |

71,4 |

52,5 |

215 |

|

1920 |

40 |

0,187 |

15,0 |

18,7 |

53,5 |

43,5 |

261 |

|

|

2400 |

50 |

0,233 |

12,0 |

23,3 |

42,9 |

34,0 |

306 |

|

|

2880 |

60 |

0,28 |

10,0 |

28,0 |

35,7 |

25,8 |

335 |

|

|

3360 |

70 |

0,327 |

8,6 |

32,7 |

30,6 |

22,0 |

360 |

|

|

3840 |

80 |

0,373 |

7,5 |

37,3 |

26,8 |

19,5 |

381 |

|

|

4320 |

90 |

0,420 |

6,7 |

42,0 |

23,8 |

16,8 |

420

|

|

|

Продолжение таблицы 1 |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

САК |

480 |

10 |

0,047 |

60,0 |

4,7 |

214,1 |

49,6 |

234 |

|

960 |

20 |

0,093 |

30,0 |

9,3 |

107,5 |

29,9 |

305 |

|

|

1440 |

30 |

0,140 |

20,0 |

14,0 |

71,4 |

21,1 |

397 |

|

|

1920 |

40 |

0,187 |

15,0 |

18,7 |

53,5 |

14,8 |

398 |

|

|

СФК |

4320 |

90 |

0,420 |

6,7 |

42,0 |

23,8 |

12,3 |

326 |

|

4800 |

100 |

0,467 |

6,0 |

46,7 |

21,4 |

9,5 |

363 |

|

|

5280 |

110 |

0,513 |

5,5 |

51,3 |

19,5 |

8,9 |

373 |

|

|

5760 |

120 |

0,560 |

5,0 |

56,0 |

17,9 |

7,6 |

380 |

|

|

6240 |

130 |

0,607 |

4,6 |

60,7 |

16,5 |

5,3 |

400 |

|

|

6720 |

140 |

0,653 |

4,3 |

65,3 |

15,3 |

5,1 |

404 |

|

|

САФК |

4800 |

100 |

0,467 |

6,0 |

46,7 |

21,4 |

12,2 |

325 |

|

5280 |

110 |

0,513 |

5,5 |

51,3 |

19,5 |

11,9 |

346 |

|

|

5760 |

120 |

0,560 |

5,0 |

56,0 |

17,9 |

11,7 |

369 |

|

|

6240 |

130 |

0,607 |

4,6 |

60,7 |

16,5 |

11,4 |

377 |

|

|

6720 |

140 |

0,653 |

4,3 |

65,3 |

15,3 |

11,2 |

383 |

|

|

7200 |

150 |

0,700 |

4,0 |

70,0 |

14,29 |

10,6 |

400 |

|

|

7680 |

160 |

0,747 |

3,75 |

74,7 |

13,4 |

10,4 |

411 |

|

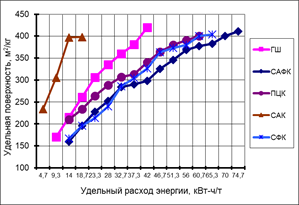

Из представленных результатов видно, наиболее энергоемким является помол сульфоалюмоферритного клинкера. Так для достижения удельной поверхности Sуд=300 м2/кг на помол сульфоалюмоферритного клинкера требуется 42 кВт∙ч/т, сульфоферритного клинкера – 37,3 кВт∙ч/т, портландцементного клинкера – 32,7 кВт∙ч/т. Легче всего размалываются глиноземистый шлак и сульфоалюминатный клинкер, для достижения Sуд=300 м2/кг при их помоле потребуется 23,3 кВт∙ч/т и 9,3 кВт∙ч/т соответственно.

Для достижения удельной поверхности исследуемых материалов равной 400 м2/кг удельный расход электроэнергии составил у сульфоалюмоферритного клинкера - 70 кВт∙ч/т, сульфоферритного клинкера – 60,7 кВт∙ч/т, портландцементного клинкера – 60,7 кВт∙ч/т, глиноземистого шлака – 37,3 кВт∙ч/т и сульфоалюминатного клинкера – 18,7 кВт∙ч/т.

Графическая характеристика размалываемости материалов представлена на рис 1.

Рисунок 1 - Характеристика размалываемости расширяющихся добавок и ПЦ клинкера.

Заключение. Из приведенных зависимостей видно, что тонкость измельчения материалов различна при одинаковых условиях измельчения, и эта разница в первую очередь обусловлена кристаллической структурой минералов и их твердостью [6,14].

Больше всего времени и электроэнергии на достижение удельной поверхности 300 м2/кг и 400 м2/кг затрачивается при помоле сульфоалюмоферритного клинкера, оно составляет 90 мин (1,5 часа) и 150 мин (2,5 часа) соответственно. Поэтому трудноразмалываемые расширяющиеся добавки целесообразно размалывать совместно с портландцементным клинкером.

1. Баженов Ю.М., Харченко А.И. Научно-технический вестник Поволжья, 5, 86 (2012).

2. Julien Bizzozero, Christophe Gosselin, Karen L. Scrivener, Cement and Concrete Research, 56, 190 (2014)

3. S. Monosi, R. Troli, O. Favoni, F. Tittarelli, Cement and Concrete Composites, 33, Issue 4, 485 (2011)

4. Jianguo Han, Di Jia, Peiyu Yan, Construction and Building Materials, 116, 36 (2016)

5. J.L. García Calvo, D. Revuelta, P. Carballosa, J.P. Gutiérrez, Construction and Building Materials, 136, 227 (2017)

6. Кривобородов Ю.Р., Самченко С.В. Физико-химические свойства сульфатированных клинкеров. М.: ВНИИЭСМ, 1991. 55 с.

7. В.А. Перфилов Д.В. Орешкин Д.Ю. Землянушнов, «Методия инжиниринг», 150, 1474 (2016)

8. Samchenko S.V., Zorin D.A., Cement-Wapno-Beton, XIII/LXXV, 5, 254 (2008).

9. L. Mo, M. Deng, A. Wang, Cement and Concrete Composites, 34, 3, 377 (2012)

10. Hyeonggil Choi, Myungkwan Lim, Ryoma Kitagaki, Takafumi Noguchi, Gyuyong Kim, Construction and Building Materials, 84,468 (2015)

11. Fang Liu, Shui-Long Shen, Dong-Wei Hou, Arul Arulrajah, Suksun Horpibulsuk, Construction and Building Materials, 114, 49 (2016)

12. R. Gagné, Science and Technology of Concrete Admixtures, 441 (2016).

13. Звездов А.И., Малинина Л.А., Руденко И.Ф., Технология бетона и железобетона в вопросах и ответах (2005).

14. Самченко С.В. Сульфатированные алюмоферриты кальция и цементы на их основе. М.: РХТУ им. Д.И. Менделеева, 2004. 120 с.

15. Huajie Liu, Yuhuan Bu, Ali Nazari, Jay G. Sanjayan, Zhonghou Shen, Construction and Building Materials, 106, 27 (2016).

16. Борисов И.Н., Мандрикова О.С., Синтез сульфоферритного клинкера для производства безусадочных и расширяющихся цементов. Современные проблемы науки и образования, 2, 269 (2012).

17. Самченко С.В., Казаков С.А., Техника и технология силикатов, 17, 1, 8 (2010).

18. Кузнецова Т.В., Кривобородов Ю.Р. Состав, свойства и применение специальных цементов // Технологии бетонов, 2014. №2. С. 8-11.

19. Кривобородов Ю.Р., Бурлов И.Ю. Свойства расширяющегося цемента в зависимости от параметров производств // Сухие строительные смеси, 2015. №2. С. 39-41.

20. Svetlana V. Samchenko, Dmitriy A. Zorin Use sulfoferritic cements in construction // E3S Web of Conferences 33, 02070 (2018), HRC 2017, 9p, https://doi.org/10.1051/e3sconf/20183302070

21. Самченко С.В., Бурлов И.Ю., Бурыгин И.В. Получение специальных цементов раздельным помолом на ОАО «Подольск-Цемент» // Вестник БГТУ. Белгород, 2005. №10. С. 266-269.