Technology of biocomposite materials from neutral and highly-alkaline matrix glasses and fillers are: calcium deficient hydroxyapatite and microporous zeolite is obtained. The materials obtained in this work has controlled pore structure and adjustable pore size. The introduction of zeolite into the composition of biocomposite materials, leads to the formation of open pore with small dimensions in the materials and increases the permeability. The parameters of regulation of the pore structure of the this materials are: the introduction of a blowing agent, a change in the ratio of the proportion of glass in the composition, to the proportion of filler, the use of fillers with a large particle size. The materials, approaching the level of properties of trabecular bone tissue are obtained.

biocomposition materials, hydroxyapatite, zeolite, technology of production, porosity

Введение. В настоящее время наибольшее применение в челюстно-лицевой хирургии и нейрохирургии получили спеченные керамические, стеклокристаллические имплантационные материалы и костные цементы, содержащие в качестве основных фаз фосфаты кальция: гидроксиапатит и трехкальциевый фосфат. В основе создания данных материалов лежит предположение о необходимости воссоздания в составе имплантационных материалов фаз, близких к составу естественной минерализованной костной ткани. Следует отметить, что данные материалы, содержащие более 90 % (здесь и далее масс %) различных фосфатов кальция, обладают достаточно низкими прочностными свойствами – преимущественно 5-10 МПа, максимально – 25 МПа, характеризуются достаточно узким диапазоном размеров пор – до 50 мкм, низкой склонностью к ассимиляции объема материала остеогенными и фиброгенными клетками. Опыт применения данных видов имплантационных материалов показывает, что при подсадке в организм они выступают в виде пассивного костного матрикса, длительно сохраняют свою стабильность и, в некоторых случаях, пожизненно остаются в зоне имплантации.

Следует отметить, что для восстановления целостности костных структур имплантационный материал должен активно участвовать в биогенных процессах, инициировать протекание регенеративных процессов в костном ложе на клеточном и биохимическом уровнях и должен обладать:

- биоактивностью, биосовместимостью, отсутствием токсических реакций при взаимодействии с физиологическими средами организма;

- гидрофильностью, обеспечивающей закрепление, пролиферацию и дифференциацию остеогенных клеток;

- способностью поддерживать протекание процессов биоминерализации за счет содержащихся в составе кальций-фосфатных соединений;

- размером пор: малых 10-50 мкм, необходимых для адсорбции из плазмы крови и межклеточной среды биологических молекул и факторов роста, и крупных 50-500 мкм, необходимых для ассимиляции объема материала костными клетками;

- рН водной вытяжки 7,0-8,0, близкой к рН костной ткани;

- высокой пористостью с долей открытых пор на уровне 15-60 %, в зависимости от типа восстанавливаемой костной ткани (кортикальной или трабекулярной);

- рентгеноконтрастностью;

- прочностью на уровне 20-50 МПа, соответствующей прочности костной ткани;

- возможность стерилизации (сухожаровым способом, γ-излучением) без нарушения состава и структуры материала;

- технологичностью и возможностью механической обработки.

Созданный на базе РХТУ им. Д.И. Менделеева имплантационный материал БКС на основе нейтрального алюмоборосиликатного стекла и гидроксиапатита кальция, обладает гидрофильностью, уровнем рН водной вытяжки в пределах 7,4-8,0, ячеисто-канальной поровой структурой, размером пор в пределах 100-500 мкм и сравнимыми с костной тканью показателями прочности [1]. Его модификация – пористый имплантационный материал Орион-МБ в химическом составе дополнительно содержит микропористый цеолит; оптимизация технологии его производства позволила получать изделия бимодальной пористости с размером малых пор 10-50 и крупных пор – 50-500 мкм и более высокой прочностью, при этом технология получения данного материала позволяет воссоздавать естественные костные структуры [2]. Недостатком имплантационных материалов БКС и Орион-МБ является высокая химическая устойчивость данных материалов, которая обусловлена использованием в их составе нейтрального алюмоборосиликатного стекла и высокоустойчивого гидроксиапатита кальция.

Значительный вклад в развитие материалов, инициирующих процессы регенерации костной ткани, внесли работы: Е. Карлисл, Л. Хенча, О. Андерсона, К. Карлсона и др, доказавшие в экспериментах in vitro и in vivo важную роль кремния и растворимых силикатов в процессах формирования молодого коллагенового матрикса кости (остеоида) и его дальнейшей минерализации [3]. Л. Хенч [4], О. Андерсон и К. Карлсон [5] определили, что составы биоактивных стекол систем Na2O-CaO-P2O5-SiO2 и Na2O-CaO-P2O5-SiO2-Al2O3-B2O3 содержат не более 60 % (мол.) SiO2, высокие концентрации оксидов натрия и кальция, и высокое CaO/P2O5 отношение. При имплантации биоактивных высокощелочных стекол, под действием физиологических сред организма, на их поверхности формируются слои силикагеля, на которых закрепляются остеогенные клетки и происходит формирование коллагенового матрикса кости. Ионы Na+, K+ Ca2+, PO43-, выделяющиеся из объема материала

в контактную среду, участвуют в минерализации коллагенового матрикса с образованием карбонатапатита и, тем самым, активно участвуют в собственной регенерации костной ткани.

В работе [6] на основе высокощелочного стекла системы Na2O-CaO-P2O5-SiO2 и кальций-дефицитного гидроксиапатита разработан имплантационный мате-риал БАК-РД, характеризующийся высокой гидро-фильностью, регулируемыми пористостью и проч-ностью, способностью к активной резорбции в физиологических средах. Данный материал способен участвовать в остеогенных процессах, обеспечивать закрепление клеток, активный рост и формирование костной ткани в объеме материала. Следует отметить, что недостатком данного имплантационного материала является высокая склонность матричного стекла к кристаллизации в интервале температур спекания и достаточно высокий уровень рН водной вытяжки – до 9,5.

Для повышения лекарственной емкости имплантационных материалов и создания бимодальной поровой структуры в работе [2] предложено использовать микропористый цеолит. В исследованиях М. Санчес установлено формирование кальций-фосфатных слоев, близких к составу гидроксиапатита на поверхности синтетических цеолитов при их выдержке в растворе, близком по составу к плазме крови (Simulated Body Fluid) [7]. В работе К. Ферлинга [8] в исследовании клеточных культур показано, что алюмосиликатный цеолит натрия увеличивает пролиферацию костных клеток и производство внеклеточного матрикса. Применение цеолита в составе костных имплантационных материалов обусловлено как химическим составом, так и высокой собственной микропористостью, что позволяет насыщать имплантационный материал лекарственными препаратами в предоперационный период, активируя специфические клеточные реакции организма на имплантат; при подсадке в костное ложе – адсорбировать в собственном объеме из окружающей физиологической среды значительное количество белков, факторов роста – питательных веществ, необходимых для роста остеогенных клеток; активно участвовать в ионообменных процессах биогенных элементов; обеспечивать закрепление, пролиферацию и дифференциацию клеток.

Целью настоящей работы является: разработка технологии получения многокомпонентных биоко-мпозиционных материалов для костной пластики на основе нейтрального и высокощелочного стекол, кальций-дефицитного гидроксиапатита и микро-пористого цеолита, обладающих бимодальной поровой структурой, высокой долей открытых пор, достаточной прочностью и уровнем рН водной вытяжки до 8,0.

Материалы и методы. В качестве компонентов биокомпозиционного материала были выбраны:

- нейтральное матричное стекло НС-2А состава: Na2O – 11,0, K2O – 2,0, B2O3 – 2,5, Al2O3 – 3,5, MgO – 1,0, CaO – 7,0, SiO2 – 73,0, введение которого обеспечивает в интервале температур обжига протекание процесса спекания и порообразования;

- высокощелочное матричное стекло БС состава: Na2O - 25, CaO - 20, SiO2 - 50, P2O5 – 5, введение которого способствует повышению гидрофильности и биоактивности материала в условиях in vivo;

- наполнитель – кальций дефицитный гидрокси-апатит Ca9(PO4)6(OH)2, введение которого позволяет поддерживать протекание процессов биоминерализации за счет высвобождения из материала Ca2+, PO43- -ионов в условиях in vivo;

- наполнитель – микропористый цеолит Сокриницкого месторождения состава клиноптилолита и структурной формулой Mm/n[(Al2O3)x(SiO2)y]•zH2O (где х+у – сумма тетраэдров в элементарной ячейке, m – число катионов М, n – валентность катиона); введение цеолита позволяет обеспечить наличие большого количества открытых пор малых размеров (10-50 мкм) и, тем самым, повысить лекарственную емкость материала;

- газообразователь – карбонат кальция CaCO3, введение которого (сверх 100%) позволяет формировать в материале поры крупного размера (50-500 мкм).

Стекла варили в газовой печи при температуре Т=1400 °С, отжигали при температуре Т=500°С в течение 1 часа, далее измельчали в шаровой мельнице до гранул требуемого размера.

Технология получения пористых биокомпо-зиционных материалов включала:

- раздельное измельчение стекла НС-2А до гранул размером менее 80 мкм и стекла БС до гранул размером 200-400 мкм;

- совместную грануляцию кальций-дефицитного гидроксиапатита и цеолита (ГАЦ) до гранул размером 200-400 и 400-900 мкм (соотношение ГА:Ц составляло 50:50);

- составление рабочих смесей на основе матричных стекол НС-2А, БС, наполнителя – микропористых гранул ГАЦ и карбоната кальция;

- укладка рабочих смесей в формы;

- обжиг и механообработка заготовок.

Обжиг заготовок проводили в электрической муфельной печи СНОЛ 10/10 по режиму: нагрев до температуры обжига 820 (серия 1) или 850 ºС (серия 2), выдержка 45 мин, последующий отжиг. Состав материалов представлен в таблице 1.

Качественный рентгенофазовый анализ (РФА) образцов, обожженных при температурах 820 и 850ºС с изотермической выдержкой в течении 45 мин, проводили на дифрактометре «ДРОН-3М» с ионизационной регистрацией лучей в диапазоне углов 2θ = 20-70 град. Расшифровку рентгенограмм проводили на основе картотеки дифракционных паспортов ASTM.

Дилатометрические исследования (ДТА) цеолита проводили на горизонтальном дилатометре DIL 402 PC. Скорость нагрева образцов составляла 5 ºС/мин.

Пористость образцов (общую, открытую, закрытую) определяли по стандартной методике насыщением в керосине.

Водопоглощение и скорость пропитки определяли по стандартной методике насыщением в дистиллированной воде.

Исследование механических характеристик проводили по стандартной методике на разрывной машине.

Таблица 1 - Составы для получения композиционных материалов

|

№ пп |

Маркировка образцов |

Состав, масс % |

Фракция наполнителя ГАЦ, мкм |

Тобж, °С |

||||

|

Стекломатрица |

Наполнитель |

Газообра-зователь |

||||||

|

НС-2А |

БС |

Ca9(PO4)6(OH)2 |

Цеолит |

CaCO3 |

||||

|

1 |

70:30:900:820 |

56 |

14 |

15 |

15 |

4 |

900-400 |

820 |

|

2 |

60:40:900:820 |

48 |

12 |

20 |

20 |

|||

|

3 |

50:50:900:820 |

40 |

10 |

25 |

25 |

|||

|

4 |

70:30:400:820 |

56 |

14 |

15 |

15 |

400-200 |

||

|

5 |

60:40:400:820 |

48 |

12 |

20 |

20 |

|||

|

6 |

50:50:400:820 |

40 |

10 |

25 |

25 |

|||

|

7 |

70:30:900:850 |

56 |

14 |

15 |

15 |

900-400 |

850 |

|

|

8 |

60:40:900:850 |

48 |

12 |

20 |

20 |

|||

|

9 |

50:50:900:850 |

40 |

10 |

25 |

25 |

|||

|

10 |

70:30:400:850 |

56 |

14 |

15 |

15 |

400-200 |

||

|

11 |

60:40:400:850 |

48 |

12 |

20 |

20 |

|||

|

12 |

50:50:400:850 |

40 |

10 |

25 |

25 |

|||

Оценку потери массы материалов проводили в дистиллированной воде с рН=6,6 на 1, 2, 3, 7, 14 и 28 сутки.

Определение рН среды, находящейся в контакте с композиционными материалами, выполняли на лабораторном иономере И-160М. Отношение массы композиционного материала к массе дистиллированной воды составляло 1/10. Измерения рН контактной среды проводили на 1, 7 и 28 сут. пребывания образцов в дистиллированной воде.

Результаты и обсуждение

Анализ фазового состава композиционных материалов. Цеолит, используемый в составе композиционного материала представлен, по данным поставщика, следующими фазами, масс %:

- Клиноптилолитом, (Na,К,Ca)5Al6Si30О72∙18H2О –75;

- Морденитом, Сa2(Na, K)4[AI8Si40О96]∙28H2О < 10;

- Кварцем, SiО2 – 12;

- Гидрослюдой, К1-1,5Al4[Si6,5-7Al1-1,5О20](OH)4 – 2;

- Монтмориллонитом, AI2[OH]2[Si4O10]∙nH2O < 5.

По данным ДТА установлено, что в интервалах температур 50-200 и 200-900°С цеолит соответственно теряет физически и химически связанную воду. В интервале температур до 900°С цеолит сохраняет стабильность и выше данной температуры частично разлагается, что на термограмме отображается началом эндотермического эффекта.

Расшифровка рентгенограмм композиционных материалов серии 1 (Тобж=820°С) и серии 2 (Тобж=850°С) показала, что состав композиций представлен фазами:

- β-трехкальциевым фосфатом, и кремний-структурированным гидроксиапатитом, присутствие которых обусловлено разложением кальций-дефицитного гидроксиапатита высокощелочной стекломатрицей;

- клиноптилолитом, морденитом, кварцем, присутствующими в составе цеолита;

- натриево-кальциевым силикатом Na15,78Ca3[Si6O12], и кальциевым силикатом CaSiO3, присутствие которых обусловлено кристаллизацией высокощелочной стекломатрицы;

- стеклофазой, образованной преимущественно плавлением стекла НС-2А.

Интенсивность пиков указанных фаз изменяется в зависимости от соотношения стекломатрица : наполнитель в композициях и повышается с увеличением температуры обжига.

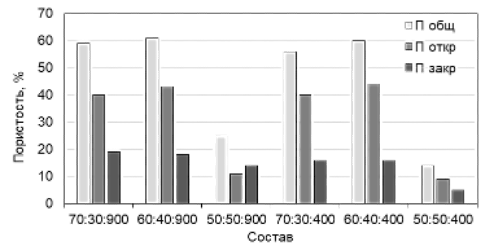

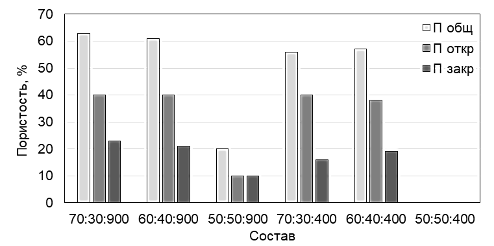

Анализ поровой структуры и механических свойств композиционных материалов. На основе исследований спекаемости композиций установлено, что состав № 12 – 50:50:400:850 не подвергается спеканию, что может быть связано с недостаточным количеством стекло-фазы, необходимой для обеспечения смачивания большего количества кристаллизующихся фаз данного состава и протекания процесса спекания. В дальнейших исследованиях данный композиционный материал не участвовал. Гистограммы изменения поровой структуры образцов серий 1 и 2 представлены на рисунках 1 и 2 соответственно.

Рисунок 1 – Гистограмма изменения пористости образцов серии 1 (Тобж=820 °С)

Рисунок 1 – Гистограмма изменения пористости образцов серии 1 (Тобж=820 °С)

Рисунок 2 – Гистограмма изменения пористости образцов серии 2 (Тобж=850 °С)

Рисунок 2 – Гистограмма изменения пористости образцов серии 2 (Тобж=850 °С)

В общем случае параметрами регулирования поровой структуры в рассматриваемых сериях материалов являются: доля стекла в составе композиции и размер гранул наполнителя – ГАЦ.

Установлено, что в образцах с соотношением стекломатрица : наполнитель 70:30 и 60:40 общая пористость достигает 63 %, открытая пористость является преобладающей и находится в пределах 38-44 %, доля закрытых пор в этих образцах находится в пределах от 15 до 22 %. Объемная масса данных составов находится на уровне 480-650 кг/м3. В сравнении с композициями БКС, разработанные составы при том же соотношении стекломатрица: наполнитель (60:40 и 70:30) обладают большим водопоглощением и несколько более высокой скоростью пропитки, что объясняется наличием в составе микропористого цеолита. По параметру проницаемости для остеогенных клеток и доступности содержащихся в материале биоактивных наполнителей – β-Ca3(PO4)2 и Ca5(PO4)2(SiO4) данные составы перспективны для целей костно-пластической хирургии для восстановления трабекулярной костной ткани.

Образцы с соотношением стекломатрица: наполнитель 50:50 характеризуются более плотной структурой, что связано с меньшей долей стекломатрицы, подвергающейся вспениванию карбонатным порообразователем. Общая пористость составов находится на уровне 15-25 %, доля открытых пор составляет 5-15 %, объемная масса достигает 800-900 кг/м3. По параметру проницаемости данные составы не рекомендованы для использования в качестве имплантационных материалов.

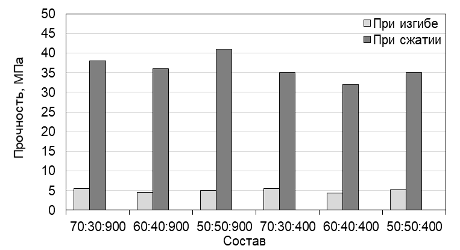

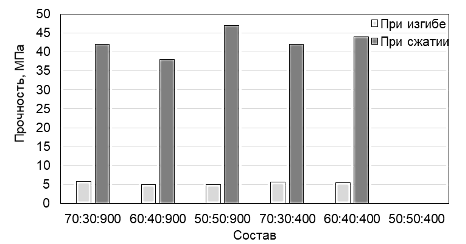

Гистограммы прочности композиционных материалов серий 1 и 2 представлены на рис. 3 и 4 соответственно.

Рисунок 3 – Гистограмма изменения прочности образцов серии 1 (Тобж=820 °С)

Рисунок 3 – Гистограмма изменения прочности образцов серии 1 (Тобж=820 °С)

Рисунок 4 – Гистограмма изменения прочности образцов серии 2 (Тобж=850 °С)

Рисунок 4 – Гистограмма изменения прочности образцов серии 2 (Тобж=850 °С)

Анализ результатов определения прочности исследуемых композиционных материалов показывает, что общая пористость не оказывает заметного влияния на прочность. Однако, с увеличением температуры обжига прочность образцов незначительно увеличивается. Так, для образцов серии 1, обожженных при 820 °С прочность при сжатии находится в пределах 33-42 МПа, прочность при сжатии образцов серии 2, обожженных при 850 °С находится в пределах 38-47 МПа. По параметру прочности при сжатии данные составы могут быть использованы для восстановления трабекулярной костной ткани.

Анализ растворимости и рН композиционных материалов при выдержке в водных средах

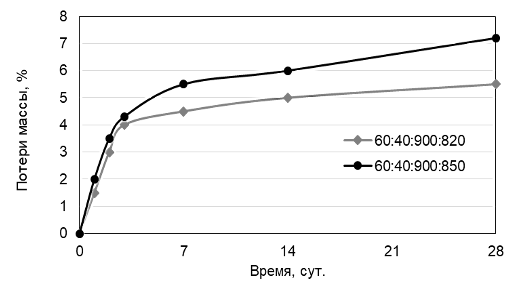

Результаты определения потери массы композиционных материалов в дистиллированной воде с рН=6,6-6,7 составов 60:40:900 первой и второй серий, обожженных соответственно при 820 и 850 °С представлены на рис. 5.

Рисунок 5 – График потери массы образцов серий 1 и 2 в дистиллированной воде

Рисунок 5 – График потери массы образцов серий 1 и 2 в дистиллированной воде

Кривые потери массы свидетельствуют о растворимости полученных композиционных материалов со временим, что обусловлено присутствием в материале растворимых фаз – β-Ca3(PO4)2, Ca5(PO4)2(SiO4) и Na15,78Ca3[Si6O12]. Кривые потери массы имеют вид кривых насыщения, при этом в первые трое суток происходит активное растворение поверхностных слоев и сглаживание микро-неоднородностей, с третьих суток наблюдается более равномерное растворение объема композиционного материала. Следует отметить. что угол наклона кривых потери массы композиционных материалов, обожженных при 850 °С несколько больше, что связано с более высокой долей содержания кристаллических фаз, участвующих в процессе растворения – β-Ca3(PO4)2, Ca5(PO4)2(SiO4) и Na15,78Ca3[Si6O12], в данном образце, в сравнении с образцом того же состава, обожженного при 820 °С.

Измерения рН среды, контактирующей с композиционными материалами, показывает, что в первые 7 сут рН контактной среды повышается до уровня 7,7-7,9 для составов соответственно обожженных при 820 и 850 °С, что коррелирует с данными по растворимости данных материалов. На 28 сут выдержки рН контактной среды составляет 8,0-8,2 для составов, соответственно обожженных при 820 и 850 °С. Повышение уровня рН водной среды, находящейся в контакте с композиционными материалами, относительно нейтральных значений обусловлена выделением в контактную среду Ca2+, Na+, PO43- -ионов. Анализ растворимости и оценка уровня рН контактной с композиционным материалом среды показывает, что разработанные материалы гидрофильны, подвергаются растворению, поддерживают требуемый уровень рН и могут быть использованы для целей костно-пластической хирургии.

Выводы

В настоящей работе впервые разработаны составы и отработана технология получения многокомпонентных биокомпозиционных материалов на основе нейтрального и высокощелочного матричных стекол и наполнителей – кальций дефицитного гидроксиапатита и микропористого цеолита.

В работе получены высокопористые полими-неральные биокомпозиционные материалы с бимодальным распределением пор по размерам с размером малых пор – 10-50 мкм, и крупных пор – 50-500 мкм; обладающие высокой открытой пористостью на уровне 38-44 %, объемной массой на уровне 480-650 кг/м3, прочностными характеристиками на уровне 33-42 МПа, рН водной вытяжки в пределах 7,7-8,2 и способных к резорбции в водных средах.

Установлено, что введение цеолита способствует образованию в материале открытых пор малых размеров, повышает проницаемость композиционных материалов, определяет уровень их биологической доступности для колонизации материала костными клетками и циркуляции межклеточных жидкостей в объеме имплантата.

Показано, что повышению доли открытой пористости способствуют следующие факторы: введение газообразователя, увеличение доли стекла в композиции и использование в составе материалов наполнителей большего гранулометрического размера.

Полученные материалы удовлетворяют комплексу требований, предъявляемых к имплантационным материалам. По показателям пористости и прочности оптимальны для восстановления трабекулярной костной ткани составы с отношение стеклофазы и наполнителя равные 70:30 и 60:40.

1. Pat. 2479319 Rossiyskaya Federaciya, MPK A61L27/42, A61L27/12, A61F2/28. Biokeramika silikokal'ciyfosfatnaya («BKS») i sposob ee izgotovleniya / Shapovalov A.B., Solunin V.L., Gurskiy B.G., Vlasova E.B., Shuyskiy V.I., Nikitin A.A., Kedrov A.V., Carev V.N. – № 2011146171/15; zayavl. 15.11.2011; opubl. 20.04.2013. Byul. No 11.

2. Mastryukova D.L., Beleckiy B.I., Poluhina O.V. Steklokeramika s reguliruemoy porovoy strukturoy dlya mediciny // Steklo i keramika. - 2007. - № 4. – S. 23-26.

3. Carlisle E. Si: a possible factor in bone calcification // Science. – 1970. – Vol. 167. – P. 279-280.

4. Hench L. The story of Bioglass // Journal of Materials Science: Materials in Medicine. – 2006. – Vol. 17. – P. 967-978.

5. Andersson O.H., Karlsson K.H. On the bioactivity of silicate glass // J. Non-Cristalline Solids. - 1991. – Vol. 129. – P. 145-151.

6. Sventskaya N.V., Beleckiy B.I., Lukina Yu.S. Regulirovanie porovoy struktury vysokoschelochnyh kal'ciysilikofosfatnyh biokompozicionnyh materialov dlya kostno-plasticheskoy hirurgii // Tehnika i tehnologiya silikatov. – 2017. – T. 24. . – № 4. – S. 17-23.

7. Sanchez-Roblesn M., Gamero-Melo P., Cortes-Hernandez D. In vitro hydroxiapatite formation on the Ca doped surface of ZSM-5 [Ga] type zeolite // Ceramics International. – 2013. – 39. – P. 7387–7390.

8. Firling C., Evans G., Wakley G., Sibonga J., Turner R. Lack of an effect of sodium zeolite A on rat tibia histomorphometry // Journal of Bone and Mineral Research. – 1996. – Vol. 11. – Iss. 2. – P. 254-263.