Отработана технология получения биокомпозиционных материалов на основе нейтральных и высокощелочных матричных стекол и наполнителей – кальций дефицитного гидроксиапатита и микропористого цеолита. Полученные композиционные материалы обладают регулируемой поровой структурой и регулируемым размером пор. Введение цеолита в состав композиционных материалов приводит к образованию в материале открытых пор малых размеров и повышает его проницаемость. Установлено, что параметрами регулирования поровой структуры полученных материалов являются: введение газообразователя, изменение соотношения доли стекла в композиции к доле наполнителя, использование наполнителей большего гранулометрического размера. Оптимизированы составы композиционных материалов, приближающихся по уровню свойств к трабекулярной костной ткани.

биокомпозиционные материалы, гидроксиапатит, цеолит, технология получения, пористость

Введение. В настоящее время наибольшее применение в челюстно-лицевой хирургии и нейрохирургии получили спеченные керамические, стеклокристаллические имплантационные материалы и костные цементы, содержащие в качестве основных фаз фосфаты кальция: гидроксиапатит и трехкальциевый фосфат. В основе создания данных материалов лежит предположение о необходимости воссоздания в составе имплантационных материалов фаз, близких к составу естественной минерализованной костной ткани. Следует отметить, что данные материалы, содержащие более 90 % (здесь и далее масс %) различных фосфатов кальция, обладают достаточно низкими прочностными свойствами – преимущественно 5-10 МПа, максимально – 25 МПа, характеризуются достаточно узким диапазоном размеров пор – до 50 мкм, низкой склонностью к ассимиляции объема материала остеогенными и фиброгенными клетками. Опыт применения данных видов имплантационных материалов показывает, что при подсадке в организм они выступают в виде пассивного костного матрикса, длительно сохраняют свою стабильность и, в некоторых случаях, пожизненно остаются в зоне имплантации.

Следует отметить, что для восстановления целостности костных структур имплантационный материал должен активно участвовать в биогенных процессах, инициировать протекание регенеративных процессов в костном ложе на клеточном и биохимическом уровнях и должен обладать:

- биоактивностью, биосовместимостью, отсутствием токсических реакций при взаимодействии с физиологическими средами организма;

- гидрофильностью, обеспечивающей закрепление, пролиферацию и дифференциацию остеогенных клеток;

- способностью поддерживать протекание процессов биоминерализации за счет содержащихся в составе кальций-фосфатных соединений;

- размером пор: малых 10-50 мкм, необходимых для адсорбции из плазмы крови и межклеточной среды биологических молекул и факторов роста, и крупных 50-500 мкм, необходимых для ассимиляции объема материала костными клетками;

- рН водной вытяжки 7,0-8,0, близкой к рН костной ткани;

- высокой пористостью с долей открытых пор на уровне 15-60 %, в зависимости от типа восстанавливаемой костной ткани (кортикальной или трабекулярной);

- рентгеноконтрастностью;

- прочностью на уровне 20-50 МПа, соответствующей прочности костной ткани;

- возможность стерилизации (сухожаровым способом, γ-излучением) без нарушения состава и структуры материала;

- технологичностью и возможностью механической обработки.

Созданный на базе РХТУ им. Д.И. Менделеева имплантационный материал БКС на основе нейтрального алюмоборосиликатного стекла и гидроксиапатита кальция, обладает гидрофильностью, уровнем рН водной вытяжки в пределах 7,4-8,0, ячеисто-канальной поровой структурой, размером пор в пределах 100-500 мкм и сравнимыми с костной тканью показателями прочности [1]. Его модификация – пористый имплантационный материал Орион-МБ в химическом составе дополнительно содержит микропористый цеолит; оптимизация технологии его производства позволила получать изделия бимодальной пористости с размером малых пор 10-50 и крупных пор – 50-500 мкм и более высокой прочностью, при этом технология получения данного материала позволяет воссоздавать естественные костные структуры [2]. Недостатком имплантационных материалов БКС и Орион-МБ является высокая химическая устойчивость данных материалов, которая обусловлена использованием в их составе нейтрального алюмоборосиликатного стекла и высокоустойчивого гидроксиапатита кальция.

Значительный вклад в развитие материалов, инициирующих процессы регенерации костной ткани, внесли работы: Е. Карлисл, Л. Хенча, О. Андерсона, К. Карлсона и др, доказавшие в экспериментах in vitro и in vivo важную роль кремния и растворимых силикатов в процессах формирования молодого коллагенового матрикса кости (остеоида) и его дальнейшей минерализации [3]. Л. Хенч [4], О. Андерсон и К. Карлсон [5] определили, что составы биоактивных стекол систем Na2O-CaO-P2O5-SiO2 и Na2O-CaO-P2O5-SiO2-Al2O3-B2O3 содержат не более 60 % (мол.) SiO2, высокие концентрации оксидов натрия и кальция, и высокое CaO/P2O5 отношение. При имплантации биоактивных высокощелочных стекол, под действием физиологических сред организма, на их поверхности формируются слои силикагеля, на которых закрепляются остеогенные клетки и происходит формирование коллагенового матрикса кости. Ионы Na+, K+ Ca2+, PO43-, выделяющиеся из объема материала

в контактную среду, участвуют в минерализации коллагенового матрикса с образованием карбонатапатита и, тем самым, активно участвуют в собственной регенерации костной ткани.

В работе [6] на основе высокощелочного стекла системы Na2O-CaO-P2O5-SiO2 и кальций-дефицитного гидроксиапатита разработан имплантационный мате-риал БАК-РД, характеризующийся высокой гидро-фильностью, регулируемыми пористостью и проч-ностью, способностью к активной резорбции в физиологических средах. Данный материал способен участвовать в остеогенных процессах, обеспечивать закрепление клеток, активный рост и формирование костной ткани в объеме материала. Следует отметить, что недостатком данного имплантационного материала является высокая склонность матричного стекла к кристаллизации в интервале температур спекания и достаточно высокий уровень рН водной вытяжки – до 9,5.

Для повышения лекарственной емкости имплантационных материалов и создания бимодальной поровой структуры в работе [2] предложено использовать микропористый цеолит. В исследованиях М. Санчес установлено формирование кальций-фосфатных слоев, близких к составу гидроксиапатита на поверхности синтетических цеолитов при их выдержке в растворе, близком по составу к плазме крови (Simulated Body Fluid) [7]. В работе К. Ферлинга [8] в исследовании клеточных культур показано, что алюмосиликатный цеолит натрия увеличивает пролиферацию костных клеток и производство внеклеточного матрикса. Применение цеолита в составе костных имплантационных материалов обусловлено как химическим составом, так и высокой собственной микропористостью, что позволяет насыщать имплантационный материал лекарственными препаратами в предоперационный период, активируя специфические клеточные реакции организма на имплантат; при подсадке в костное ложе – адсорбировать в собственном объеме из окружающей физиологической среды значительное количество белков, факторов роста – питательных веществ, необходимых для роста остеогенных клеток; активно участвовать в ионообменных процессах биогенных элементов; обеспечивать закрепление, пролиферацию и дифференциацию клеток.

Целью настоящей работы является: разработка технологии получения многокомпонентных биоко-мпозиционных материалов для костной пластики на основе нейтрального и высокощелочного стекол, кальций-дефицитного гидроксиапатита и микро-пористого цеолита, обладающих бимодальной поровой структурой, высокой долей открытых пор, достаточной прочностью и уровнем рН водной вытяжки до 8,0.

Материалы и методы. В качестве компонентов биокомпозиционного материала были выбраны:

- нейтральное матричное стекло НС-2А состава: Na2O – 11,0, K2O – 2,0, B2O3 – 2,5, Al2O3 – 3,5, MgO – 1,0, CaO – 7,0, SiO2 – 73,0, введение которого обеспечивает в интервале температур обжига протекание процесса спекания и порообразования;

- высокощелочное матричное стекло БС состава: Na2O - 25, CaO - 20, SiO2 - 50, P2O5 – 5, введение которого способствует повышению гидрофильности и биоактивности материала в условиях in vivo;

- наполнитель – кальций дефицитный гидрокси-апатит Ca9(PO4)6(OH)2, введение которого позволяет поддерживать протекание процессов биоминерализации за счет высвобождения из материала Ca2+, PO43- -ионов в условиях in vivo;

- наполнитель – микропористый цеолит Сокриницкого месторождения состава клиноптилолита и структурной формулой Mm/n[(Al2O3)x(SiO2)y]•zH2O (где х+у – сумма тетраэдров в элементарной ячейке, m – число катионов М, n – валентность катиона); введение цеолита позволяет обеспечить наличие большого количества открытых пор малых размеров (10-50 мкм) и, тем самым, повысить лекарственную емкость материала;

- газообразователь – карбонат кальция CaCO3, введение которого (сверх 100%) позволяет формировать в материале поры крупного размера (50-500 мкм).

Стекла варили в газовой печи при температуре Т=1400 °С, отжигали при температуре Т=500°С в течение 1 часа, далее измельчали в шаровой мельнице до гранул требуемого размера.

Технология получения пористых биокомпо-зиционных материалов включала:

- раздельное измельчение стекла НС-2А до гранул размером менее 80 мкм и стекла БС до гранул размером 200-400 мкм;

- совместную грануляцию кальций-дефицитного гидроксиапатита и цеолита (ГАЦ) до гранул размером 200-400 и 400-900 мкм (соотношение ГА:Ц составляло 50:50);

- составление рабочих смесей на основе матричных стекол НС-2А, БС, наполнителя – микропористых гранул ГАЦ и карбоната кальция;

- укладка рабочих смесей в формы;

- обжиг и механообработка заготовок.

Обжиг заготовок проводили в электрической муфельной печи СНОЛ 10/10 по режиму: нагрев до температуры обжига 820 (серия 1) или 850 ºС (серия 2), выдержка 45 мин, последующий отжиг. Состав материалов представлен в таблице 1.

Качественный рентгенофазовый анализ (РФА) образцов, обожженных при температурах 820 и 850ºС с изотермической выдержкой в течении 45 мин, проводили на дифрактометре «ДРОН-3М» с ионизационной регистрацией лучей в диапазоне углов 2θ = 20-70 град. Расшифровку рентгенограмм проводили на основе картотеки дифракционных паспортов ASTM.

Дилатометрические исследования (ДТА) цеолита проводили на горизонтальном дилатометре DIL 402 PC. Скорость нагрева образцов составляла 5 ºС/мин.

Пористость образцов (общую, открытую, закрытую) определяли по стандартной методике насыщением в керосине.

Водопоглощение и скорость пропитки определяли по стандартной методике насыщением в дистиллированной воде.

Исследование механических характеристик проводили по стандартной методике на разрывной машине.

Таблица 1 - Составы для получения композиционных материалов

|

№ пп |

Маркировка образцов |

Состав, масс % |

Фракция наполнителя ГАЦ, мкм |

Тобж, °С |

||||

|

Стекломатрица |

Наполнитель |

Газообра-зователь |

||||||

|

НС-2А |

БС |

Ca9(PO4)6(OH)2 |

Цеолит |

CaCO3 |

||||

|

1 |

70:30:900:820 |

56 |

14 |

15 |

15 |

4 |

900-400 |

820 |

|

2 |

60:40:900:820 |

48 |

12 |

20 |

20 |

|||

|

3 |

50:50:900:820 |

40 |

10 |

25 |

25 |

|||

|

4 |

70:30:400:820 |

56 |

14 |

15 |

15 |

400-200 |

||

|

5 |

60:40:400:820 |

48 |

12 |

20 |

20 |

|||

|

6 |

50:50:400:820 |

40 |

10 |

25 |

25 |

|||

|

7 |

70:30:900:850 |

56 |

14 |

15 |

15 |

900-400 |

850 |

|

|

8 |

60:40:900:850 |

48 |

12 |

20 |

20 |

|||

|

9 |

50:50:900:850 |

40 |

10 |

25 |

25 |

|||

|

10 |

70:30:400:850 |

56 |

14 |

15 |

15 |

400-200 |

||

|

11 |

60:40:400:850 |

48 |

12 |

20 |

20 |

|||

|

12 |

50:50:400:850 |

40 |

10 |

25 |

25 |

|||

Оценку потери массы материалов проводили в дистиллированной воде с рН=6,6 на 1, 2, 3, 7, 14 и 28 сутки.

Определение рН среды, находящейся в контакте с композиционными материалами, выполняли на лабораторном иономере И-160М. Отношение массы композиционного материала к массе дистиллированной воды составляло 1/10. Измерения рН контактной среды проводили на 1, 7 и 28 сут. пребывания образцов в дистиллированной воде.

Результаты и обсуждение

Анализ фазового состава композиционных материалов. Цеолит, используемый в составе композиционного материала представлен, по данным поставщика, следующими фазами, масс %:

- Клиноптилолитом, (Na,К,Ca)5Al6Si30О72∙18H2О –75;

- Морденитом, Сa2(Na, K)4[AI8Si40О96]∙28H2О < 10;

- Кварцем, SiО2 – 12;

- Гидрослюдой, К1-1,5Al4[Si6,5-7Al1-1,5О20](OH)4 – 2;

- Монтмориллонитом, AI2[OH]2[Si4O10]∙nH2O < 5.

По данным ДТА установлено, что в интервалах температур 50-200 и 200-900°С цеолит соответственно теряет физически и химически связанную воду. В интервале температур до 900°С цеолит сохраняет стабильность и выше данной температуры частично разлагается, что на термограмме отображается началом эндотермического эффекта.

Расшифровка рентгенограмм композиционных материалов серии 1 (Тобж=820°С) и серии 2 (Тобж=850°С) показала, что состав композиций представлен фазами:

- β-трехкальциевым фосфатом, и кремний-структурированным гидроксиапатитом, присутствие которых обусловлено разложением кальций-дефицитного гидроксиапатита высокощелочной стекломатрицей;

- клиноптилолитом, морденитом, кварцем, присутствующими в составе цеолита;

- натриево-кальциевым силикатом Na15,78Ca3[Si6O12], и кальциевым силикатом CaSiO3, присутствие которых обусловлено кристаллизацией высокощелочной стекломатрицы;

- стеклофазой, образованной преимущественно плавлением стекла НС-2А.

Интенсивность пиков указанных фаз изменяется в зависимости от соотношения стекломатрица : наполнитель в композициях и повышается с увеличением температуры обжига.

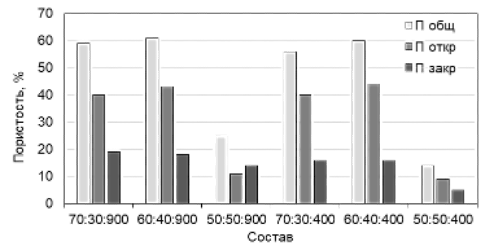

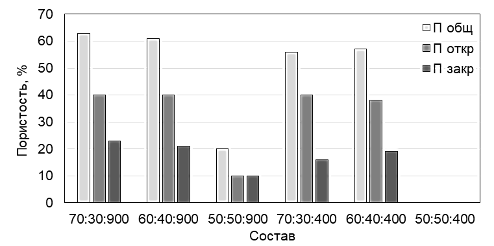

Анализ поровой структуры и механических свойств композиционных материалов. На основе исследований спекаемости композиций установлено, что состав № 12 – 50:50:400:850 не подвергается спеканию, что может быть связано с недостаточным количеством стекло-фазы, необходимой для обеспечения смачивания большего количества кристаллизующихся фаз данного состава и протекания процесса спекания. В дальнейших исследованиях данный композиционный материал не участвовал. Гистограммы изменения поровой структуры образцов серий 1 и 2 представлены на рисунках 1 и 2 соответственно.

Рисунок 1 – Гистограмма изменения пористости образцов серии 1 (Тобж=820 °С)

Рисунок 1 – Гистограмма изменения пористости образцов серии 1 (Тобж=820 °С)

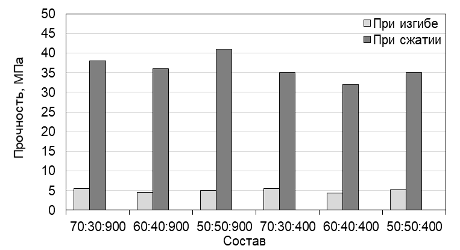

Рисунок 2 – Гистограмма изменения пористости образцов серии 2 (Тобж=850 °С)

Рисунок 2 – Гистограмма изменения пористости образцов серии 2 (Тобж=850 °С)

В общем случае параметрами регулирования поровой структуры в рассматриваемых сериях материалов являются: доля стекла в составе композиции и размер гранул наполнителя – ГАЦ.

Установлено, что в образцах с соотношением стекломатрица : наполнитель 70:30 и 60:40 общая пористость достигает 63 %, открытая пористость является преобладающей и находится в пределах 38-44 %, доля закрытых пор в этих образцах находится в пределах от 15 до 22 %. Объемная масса данных составов находится на уровне 480-650 кг/м3. В сравнении с композициями БКС, разработанные составы при том же соотношении стекломатрица: наполнитель (60:40 и 70:30) обладают большим водопоглощением и несколько более высокой скоростью пропитки, что объясняется наличием в составе микропористого цеолита. По параметру проницаемости для остеогенных клеток и доступности содержащихся в материале биоактивных наполнителей – β-Ca3(PO4)2 и Ca5(PO4)2(SiO4) данные составы перспективны для целей костно-пластической хирургии для восстановления трабекулярной костной ткани.

Образцы с соотношением стекломатрица: наполнитель 50:50 характеризуются более плотной структурой, что связано с меньшей долей стекломатрицы, подвергающейся вспениванию карбонатным порообразователем. Общая пористость составов находится на уровне 15-25 %, доля открытых пор составляет 5-15 %, объемная масса достигает 800-900 кг/м3. По параметру проницаемости данные составы не рекомендованы для использования в качестве имплантационных материалов.

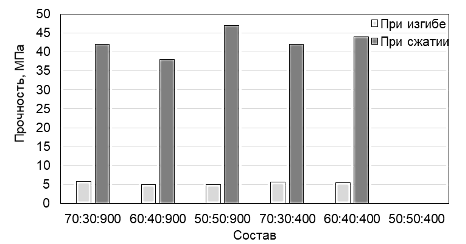

Гистограммы прочности композиционных материалов серий 1 и 2 представлены на рис. 3 и 4 соответственно.

Рисунок 3 – Гистограмма изменения прочности образцов серии 1 (Тобж=820 °С)

Рисунок 3 – Гистограмма изменения прочности образцов серии 1 (Тобж=820 °С)

Рисунок 4 – Гистограмма изменения прочности образцов серии 2 (Тобж=850 °С)

Рисунок 4 – Гистограмма изменения прочности образцов серии 2 (Тобж=850 °С)

Анализ результатов определения прочности исследуемых композиционных материалов показывает, что общая пористость не оказывает заметного влияния на прочность. Однако, с увеличением температуры обжига прочность образцов незначительно увеличивается. Так, для образцов серии 1, обожженных при 820 °С прочность при сжатии находится в пределах 33-42 МПа, прочность при сжатии образцов серии 2, обожженных при 850 °С находится в пределах 38-47 МПа. По параметру прочности при сжатии данные составы могут быть использованы для восстановления трабекулярной костной ткани.

Анализ растворимости и рН композиционных материалов при выдержке в водных средах

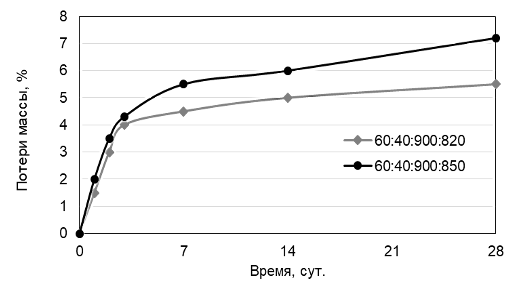

Результаты определения потери массы композиционных материалов в дистиллированной воде с рН=6,6-6,7 составов 60:40:900 первой и второй серий, обожженных соответственно при 820 и 850 °С представлены на рис. 5.

Рисунок 5 – График потери массы образцов серий 1 и 2 в дистиллированной воде

Рисунок 5 – График потери массы образцов серий 1 и 2 в дистиллированной воде

Кривые потери массы свидетельствуют о растворимости полученных композиционных материалов со временим, что обусловлено присутствием в материале растворимых фаз – β-Ca3(PO4)2, Ca5(PO4)2(SiO4) и Na15,78Ca3[Si6O12]. Кривые потери массы имеют вид кривых насыщения, при этом в первые трое суток происходит активное растворение поверхностных слоев и сглаживание микро-неоднородностей, с третьих суток наблюдается более равномерное растворение объема композиционного материала. Следует отметить. что угол наклона кривых потери массы композиционных материалов, обожженных при 850 °С несколько больше, что связано с более высокой долей содержания кристаллических фаз, участвующих в процессе растворения – β-Ca3(PO4)2, Ca5(PO4)2(SiO4) и Na15,78Ca3[Si6O12], в данном образце, в сравнении с образцом того же состава, обожженного при 820 °С.

Измерения рН среды, контактирующей с композиционными материалами, показывает, что в первые 7 сут рН контактной среды повышается до уровня 7,7-7,9 для составов соответственно обожженных при 820 и 850 °С, что коррелирует с данными по растворимости данных материалов. На 28 сут выдержки рН контактной среды составляет 8,0-8,2 для составов, соответственно обожженных при 820 и 850 °С. Повышение уровня рН водной среды, находящейся в контакте с композиционными материалами, относительно нейтральных значений обусловлена выделением в контактную среду Ca2+, Na+, PO43- -ионов. Анализ растворимости и оценка уровня рН контактной с композиционным материалом среды показывает, что разработанные материалы гидрофильны, подвергаются растворению, поддерживают требуемый уровень рН и могут быть использованы для целей костно-пластической хирургии.

Выводы

В настоящей работе впервые разработаны составы и отработана технология получения многокомпонентных биокомпозиционных материалов на основе нейтрального и высокощелочного матричных стекол и наполнителей – кальций дефицитного гидроксиапатита и микропористого цеолита.

В работе получены высокопористые полими-неральные биокомпозиционные материалы с бимодальным распределением пор по размерам с размером малых пор – 10-50 мкм, и крупных пор – 50-500 мкм; обладающие высокой открытой пористостью на уровне 38-44 %, объемной массой на уровне 480-650 кг/м3, прочностными характеристиками на уровне 33-42 МПа, рН водной вытяжки в пределах 7,7-8,2 и способных к резорбции в водных средах.

Установлено, что введение цеолита способствует образованию в материале открытых пор малых размеров, повышает проницаемость композиционных материалов, определяет уровень их биологической доступности для колонизации материала костными клетками и циркуляции межклеточных жидкостей в объеме имплантата.

Показано, что повышению доли открытой пористости способствуют следующие факторы: введение газообразователя, увеличение доли стекла в композиции и использование в составе материалов наполнителей большего гранулометрического размера.

Полученные материалы удовлетворяют комплексу требований, предъявляемых к имплантационным материалам. По показателям пористости и прочности оптимальны для восстановления трабекулярной костной ткани составы с отношение стеклофазы и наполнителя равные 70:30 и 60:40.

1. Пат. 2479319 Российская Федерация, МПК A61L27/42, A61L27/12, A61F2/28. Биокерамика силикокальцийфосфатная («БКС») и способ ее изготовления / Шаповалов А.Б., Солунин В.Л., Гурский Б.Г., Власова Е.Б., Шуйский В.И., Никитин А.А., Кедров А.В., Царев В.Н. – № 2011146171/15; заявл. 15.11.2011; опубл. 20.04.2013. Бюл. No 11.

2. Мастрюкова Д.Л., Белецкий Б.И., Полухина О.В. Стеклокерамика с регулируемой поровой структурой для медицины // Стекло и керамика. - 2007. - № 4. – С. 23-26.

3. Carlisle E. Si: a possible factor in bone calcification // Science. – 1970. – Vol. 167. – P. 279-280.

4. Hench L. The story of Bioglass // Journal of Materials Science: Materials in Medicine. – 2006. – Vol. 17. – P. 967-978.

5. Andersson O.H., Karlsson K.H. On the bioactivity of silicate glass // J. Non-Cristalline Solids. - 1991. – Vol. 129. – P. 145-151.

6. Свентская Н.В., Белецкий Б.И., Лукина Ю.С. Регулирование поровой структуры высокощелочных кальцийсиликофосфатных биокомпозиционных материалов для костно-пластической хирургии // Техника и технология силикатов. – 2017. – Т. 24. . – № 4. – С. 17-23.

7. Sanchez-Roblesn M., Gamero-Melo P., Cortes-Hernandez D. In vitro hydroxiapatite formation on the Ca doped surface of ZSM-5 [Ga] type zeolite // Ceramics International. – 2013. – 39. – P. 7387–7390.

8. Firling C., Evans G., Wakley G., Sibonga J., Turner R. Lack of an effect of sodium zeolite A on rat tibia histomorphometry // Journal of Bone and Mineral Research. – 1996. – Vol. 11. – Iss. 2. – P. 254-263.