The technology of obtaining continuous silicate fibers from basalt melts consists in the selection of raw materials of the required composition, its melting, homogenization of the resulting melt, usually in a platinum vessel, and pulling a viscous cooling silicate mass at a certain speed and temperature from the die holes of a given diameter . Thus, the main purpose of the experimental studies was to assess the possibility of obtaining continuous fibers from the raw materials of the Vasi-lievsky field of Yakutia, for their use as reinforcing elements of polymer composite materials. Preliminary assessment of the suitability of basalts for the production of certain types of fibers is made using various in-dicators of acid-base characteristics of melts: acidity modulus, anion structure coefficient, pyroxene modulus, viscosity mod-ulus, etc. In the result of complex laboratory and experimental studies, conclusions were drawn and recommendations made for the appropriateness of Vasilievsky basalt deposits as petrurgical raw materials for the production of continuous fibers. The results of studies of chemical and mineralogical composition of potentially suitable petrovicskero Vasil raw material deposits for production of continuous basalt fiber and composite materials on its basis. Methods of x-ray spectral and pet-rographic analyses were used. Studies have shown the possibility of obtaining continuous basalt-based fibers dolerite Vasi-lievsky deposits, as its composition and the main characteristics comply with the requirements of petrurgical raw materials, the modulus of viscosity, peroxisome composition, presence of phase transformations, etc.

mineral composition, basalt, crystallization, immersion analysis, x-ray spectral analysis, acid-base indicators of chemical composition, petrographic study of structural and mineral composition

Введение. Технология получения непрерывных силикатных волокон из базальтовых расплавов заключается в подборе сырья необходимого состава, его плавлении, гомогенизации полученного расплава, как правило, в платиновом сосуде, и вытягивании вязкой охлаждающейся силикатной массы при определенных скорости и температуре из фильерных отверстий заданного диаметра [1]. Таким образом, основной целью проведенных экспериментальных исследований являлась оценка возможности получения непрерывных волокон из сырья Васильевского месторождения Якутии, для применения их в качестве армирующих элементов полимерных композиционных материалов.

Предварительно оценку пригодности базальтов для производства тех или иных видов волокон принято производить, используя различные показатели кислотно-основных характеристик расплавов: модуль кислотности, коэффициент структуры анионов, пироксеновый модуль, модуль вязкости и др.

Следовательно, для достижения поставленной цели, исследования проводились по следующим направлениям:

- Изучение структуры и минерального состава горной породы (базальта);

- определение химического состава базальта и подсчета кислотно-основных критериев расплава;

- изучение процесса плавления сырья и гомогенизации расплава;

В результате выполнения комплекса лабораторных и экспериментальных исследований были сделаны выводы и сформулированы рекомендации по целесообразности применения базальта Васильевского месторождения в качестве петрургического сырья для получения непрерывных волокон.

Методика эксперимента, результаты и их обсуждение. Изучение структуры и минерального состава горной породы выполняли на поляризационном микроскопе фирмы «OPTON» (Германия), используя прозрачные шлифы. Для определения показателя преломления стекла применяли иммерсионный метод анализа [2]. В результате проведения комплекса исследований различных участков образцов базальта было определено, что порода является полиминеральной и может быть отнесена к группе пород основного и среднего состава траппового типа. Ее следует классифицировать как кварцсодержащий долерит или базальт [3].

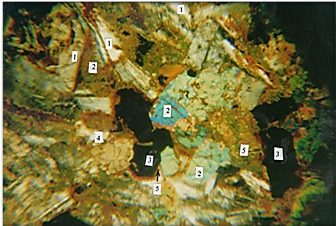

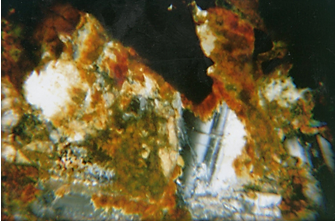

Анализ офитовой микроструктуры исходной породы показывает, что главными породообразующими минералами являются силикаты: плагиоклаз основного состава, моноклинный пироксен в твердом растворе с ромбическим пироксеном и рудный минерал (магнетит или титаномагнетит) (рис. 1)

Рисунок 1 – Офитовая структура исходной породы - долерита. 1- плагиоклаз; 2- моноклинный пироксен; 3-рудный минерал; 4- кварц; 5- железосодержащая фаза (гидроокись железа, гематит, шпинели сложного состава). Прозрачный шлиф. Николи скрещены; ×45

Рисунок 1 – Офитовая структура исходной породы - долерита. 1- плагиоклаз; 2- моноклинный пироксен; 3-рудный минерал; 4- кварц; 5- железосодержащая фаза (гидроокись железа, гематит, шпинели сложного состава). Прозрачный шлиф. Николи скрещены; ×45

Структуры породы при большом увеличении, четко показывают, железистые образования. По контуру образований железистого рудного минерала выделились желто-коричневые каемки гидрооксидов железа и мелкие игольчатые кристаллики, которые по оптическим показателям соответствуют магнетиту (рис.2).

Количественное соотношение главных породообразующих минералов, определенное по площади шлифа (%) следующее: плагиоклаз – 45; пироксен – 35, рудный минерал -15–20.

Рисунок 2 – Структура исходной породы. Скопление желто-коричневых образований (гидроокислы железа, гематит) расположенные по кристаллам пироксена (1) и плагиоклаза (2), а также по границам кристаллов рудного минерала (3). Николи скрещены; ×180

Рисунок 2 – Структура исходной породы. Скопление желто-коричневых образований (гидроокислы железа, гематит) расположенные по кристаллам пироксена (1) и плагиоклаза (2), а также по границам кристаллов рудного минерала (3). Николи скрещены; ×180

Таким образом, перечисленные минеральные фазы будут определять особенности плавления исходной породы, которая имеет полнокристаллическую структуру - это мелко- и среднезернистая, офитовая. Строение породы характеризуется резким идиоморфизмом плагиоклаза по отношению к фемическим минералам. В промежутках между идиоморфными кристаллами плагиоклаза располагаются отдельные зерна пироксена, что характерно для офитовой базальтовой структуры. Второстепенные минералы (кварц, полевой шпат, апатит, сфер и др.) присутствуют в незначительном количестве и не могут оказать существенного влияния на процесс плавления базальта и формирования расплава, а также на свойства предполагаемых базальтовых волокон. В целом, судя по минеральному составу исследованной породы, т.е. по соотношению плагиоклаза, пироксена и рудного минерала, можно отнести исследуемую базальтовую породу по составу, а также по кислотно-основным характеристикам минеральных фаз к средним породам, которые обычно рекомендуют для получения непрерывных волокон, так как образуют расплавы, классифицируемые как «вязкие» [5].

После подробного петрографического изучения структурного и минерального состава базальта Васильевского месторождения было произведено определение химического состава его расплава. Для этого проплавили около 100 г породы и получили образцы стеклообразного строения, и содержащие состав расплава, который вырабатывали при температуре ~ 1450°С. Породу плавили в корундовых тиглях в высокотемпературной печи с нагревателями из карбида кремния. Расплав при температуре ~ 1450°С выдерживали в течении 20-25 мин. Химический состав образцов определяли на приборе JSM 6700F (Япония) методом рентгеноспектрального анализа [7]. В таблице 1 представлен химический состав базальта Васильевского месторождения, который выражается следующими значениями, масс. %.

Таблица 1 – Химический состав базальта Васильевского месторождения, содержание оксида, %

|

SiO2 |

TiO2 |

Al2O3 |

FeO |

Fe2O3 |

MnO |

MgO |

CaO |

Na2O |

K2O |

|

51,7 |

2,2 |

17 |

5,84 |

7,06 |

0,1 |

4 |

7 |

2,51 |

1,3 |

Поскольку определяющим фактором пригодности сырья для производства того или иного вида волокон, как отмечено ранее, является его валовый химический состав был произведен подсчет пироксенового модуля и модуля вязкости изучаемого базальта. Полученные результаты сравнили со значениями аналогичных показателей, которые соответствуют сложившимся предъявляемым требованиям к сырью для производства непрерывных волокон.

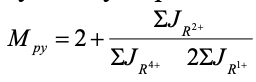

Для получения информации о строении многокомпонентного расплава, сложности структурной кремнекислородной сетки, кристаллизационной способности и вязкости расплава определяли пироксеновый модуль по следующему выражению [4]:

(1)

(1)

где: JR2+ – сумма ионных количеств двухвалентных элементов в расплаве (Fe2+, Mg2+, Ca2+);

JR4+ – сумма ионных количеств четырехвалентных элементов в расплаве (Si4+, Ti4+);

JR+ – сумма ионных количеств одновалентных элементов в расплаве (Na+, K+).

В результате вычислений с использованием данных табл. 1 получено значение пираксенового модуля исследуемого расплава равное 2,5. Базальтовый расплав, имеющий значение структурного критерия в пределах, близких и равных 2,5, должен обладать при температуре расплава 1450 °С характеристической вязкостью 100-150 дПа∙с. По данным лаборатории базальтовых волокон Института проблем материаловедения НАН Украины такие расплавы относятся к категории так называемых «вязких» и могут быть рекомендованы для получения непрерывных волокон [1].

Модуль вязкости подсчитывается по следующей формуле (2), учитывающей содержание всех компонентов базальтового расплава:

(2)

(2)

где: и т.д. – молекулярные количества соответствующих оксидов.

Полученное значение модуля вязкости равное 2,4 сравнили с аналогичными показателями кислотно-основных критериев для апробированных видов петрургического сырья для выработки непрерывных базальтовых волокон (таблица 2).

Сравнительный анализ данных показал, что:

- базальтовая порода Васильевского месторождения соответствует по своему химическому составу и значениям кислотно-основных критериев, предъявляемым к сырью для производства непрерывных волокон;

- порода в однокомпонентном виде пригодна для получения непрерывных базальтовых волокон в промышленных условиях;

- следует обратить особое внимание на соблюдение технологических режимов плавления сырья, температурно-временных параметров гомогенизации расплава, а также на оптимизацию технологических условий формообразования волокон.

Определение химического состава базальта Васильевского месторождения позволило выявить неоднородности в стекловидных образцах, полученных в результате плавления исходной породы. Поэтому желательно при отработке технологии производства волокон оптимизировать режимы ее плавления и температурно-временные параметры гомогенизации расплава, с целью обеспечения стабильности при проведении процесса получения волокон и обеспечения их высокого качества.

Таблица 2 – Значение кислотно-основных критериев базальтового сырья [5,6].

|

№ |

Наименование |

Критерии |

Пояснение |

|

|

МВ |

МРу |

|||

|

1 |

Требования к сырью для производства непрерывных волокон |

2,3-2,7 |

2,45-2,55 |

Определено на основе многолетних исследований на большом экспериментальном материале |

|

2 |

Андезито-базальт Подгорянского месторождения. Украина, Закарпатье |

2,5 |

2,55 |

Состав этого сырья является эталоном для получения непрерывных волокон. Используется в промышленности. |

|

3 |

Базальт Васильевского месторождения, Якутия |

2,4 |

2,50 |

Средний состав материала по 27 определениям. По химическому составу является аналогом андезито – базальта Подгорянского месторождения |

Методика изучения процесса плавления базальта заключалась в помещении порции сырья в виде частиц размерами 5-8 мм в корундовых тиглях и в последующем их нагревании до начала плавления. Затем в тиглях с частицами сырья доводили его до расплавления и полученную порцию расплава выдерживали при максимальной температуре для гомогенизации. Нагреваемые пробы контролировали визуально до температуры начала спекания частиц и их оплавления. После расплавления сырья и перехода базальта в жидкое состояние тигли с расплавом охлаждали до затвердевания и разрезали алмазными дисками на две продольные половины. В застывшем расплаве определяли степень дегазации по наличию газовых пузырей, а также склонность расплава к стеклообразованию.

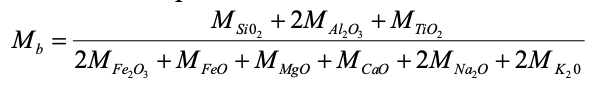

В процессе нагрева исходного сырья в пределах температуры 600-1200 ºС изменений физического состояния частиц горной породы визуально отмечено не было (рис.3).

Частицы сохранили свою форму, не растрескались и не оплавились, поверхность их при нагреве до температуры 600 °С начинает изменять свой цвет в результате взаимодействия с воздушной средой. Железосодержащие минералы, по-видимому, рудные, начинают окисляться и покрывают частицы красновато-коричневой пленкой. При последующем нагреве до 1200 °С цвет частиц несколько меняется на буро-коричневый.

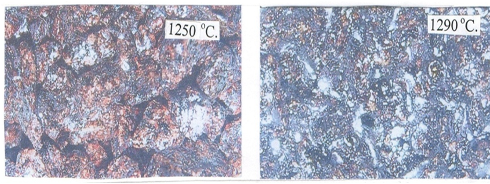

При температуре 1250 °С поверхность частиц слегка оплавилась и остекловалась, сделавшись блестящей. При 1290 °С произошло спекание и размельчение частиц базальта, что привело к образованию плотного слоя гетерогенного строения оплавленного силикатного материала (рис. 4).

Рисунок 3 – Изменение частиц базальта при нагревании до 600 – 1200 °С

Рисунок 3 – Изменение частиц базальта при нагревании до 600 – 1200 °С

Рисунок 4 – Поверхностное оплавление частиц базальта при температуре 1250 и 1290 °С

Рисунок 4 – Поверхностное оплавление частиц базальта при температуре 1250 и 1290 °С

Таким образом, в результате выполненных экспериментов было определено, что изучаемая горная порода плавится при температуре 1290 – 1300 °С, расплав получает достаточную жидкотекучесть только при температуре 1400 – 1450 °С, но требует дополнительно длительного времени для гомогенизации расплава. Даже при выдержке в течении 30 минут в диапазоне температур 1450–1500 °С в нем все еще сохраняются остатки реликтовых минералов.

Выводы:

1. Базальтовая порода Васильевского месторождения (Якутия) по своему химическому составу соответствует требованиям, предъявляемым к сырью для производства непрерывных базальтовых волокон.

2. Расчетные значения кислотно-основных критериев (модуль вязкости, равный 2,4 и пироксеновый модуль, равный 2,5) для изучаемой породы практически идентичны со значениями этих критериев для андезитобазальтовой породы (эталонной), которая широко применяется в промышленности базальтовых волокон.

3. Микроструктурные исследования показали, что исходная порода представлена сочетанием мелко и среднезернистых кристаллов главных породообразующих минералов (плагиоклаза, пироксена и рудного железосодержащего минерала). Объемное содержание рудного минерала составляет 15–20%. Изучаемая порода классифицирована как базальт.

4. Плавление породы начинается при температуре 1290–1300 °С и завершается при 1425–1450 °С, но для нужной степени гомогенизации расплава требуется его выдержка при максимальной температуре длительностью до 2-х часов, из-за замедленного растворения в силикатном расплаве частиц рудного железосодержащего минерала.

1. Dzhigiris D.D., Mahova M.F. Osnovy proizvodstva bazal'tovyh volokon i izdeliy. – M.: Teploenergetik. 2002. S. 123 – 145.

2. Kuznecova T.V., Samchenko S.V. Mikroskopiya mate-rialov cementnogo proizvodstva – M.: MIKHiS, 2007. – 304 s.

3. Hetch F., Uells A., Uells M. Petrologiya magmati-cheskih porod. - Perevod s angliyskogo P. P. SMOLI-NA Izdatel'stvo «Mir» Moskva, 1975. S.152 – 157

4. Han B.H., Bykov I.I., Korablin V.P., Ladohin S.V. Zatverdevanie i kristallizaciya kamennogo lit'ya. – Kiev: Naukova dumka, 1969.

5. Kotlova A.G. Nekotorye dannye po kristallizacii bazal'tovyh i piroksenovyh rasplavov i stekol // Tru-dy IGRM AN SSSR, 1958. S. 56 – 87.

6. Lipovskiy I. E., Dorofeev V. A. Osnovy petrur-gii. M.: Metallurgiya, 1972.

7. Revenko A.G. Rentgenospektral'nyy fluorescent-nyy analiz prirodnyh materialov. – Novosibirsk: VO “Nauka”, 1994. – 264 s.

8. Tatarinceva O.S., Litvinov A.V., Firsov V.V., Blaznov A.N. Modelirovanie processa plavleniya ba-zal'tovoy shihty v indukcionnoy pechi. // Vestnik grazhdanskih inzhenerov. 2015.№5(52). S. 148 – 155.

9. Tatarinceva O.S., Hodakova N.N. Vliyanie usloviy polucheniya bazal'tovyh stekol na ih fiziko-himicheskie svoystva i temperaturnyy interval vyrabotki nepre-ryvnyh volokon//Fizika i himiya stekla. – 2012. – № 1, t.38 – S. 89 – 95.

10. Ablesimov N. E., Malova Yu. G. Gornye porody bazal'tovogo sostava: proishozhdenie, elementnyy i fazovyy sostav, mestorozhdeniya. Chast' I//Bazal'tovye tehnologii. – 2013. – №3. – S. 31 – 37.