Технология получения непрерывных силикатных волокон из базальтовых расплавов заключается в подборе сырья необхо-димого состава, его плавлении, гомогенизации полученного расплава, как правило, в платиновом сосуде, и вытягивании вязкой охлаждающейся силикатной массы при определенных скорости и температуре из фильерных отверстий заданного диаметра. Таким образом, основной целью проведенных экспериментальных исследований являлась оценка возможности получения непрерывных волокон из сырья Васильевского месторождения Якутии, для применения их в качестве армирующих элементов полимерных композиционных материалов. Предварительно оценку пригодности базальтов для производства тех или иных видов волокон принято производить, используя различные показатели кислотно-основных характеристик расплавов: модуль кислотности, коэффициент структуры анионов, пироксеновый модуль, модуль вязкости и др. В результате выполнения комплекса лабораторных и экспериментальных исследований были сделаны выводы и сформу-лированы рекомендации по целесообразности применения базальта Васильевского месторождения в качестве петрурги-ческого сырья для получения непрерывных волокон. Представлены результаты исследований химического и минералогического состава потенциально пригодного петрур-гического сырья Васильевского месторождения для производства базальтового непрерывного волокна и композиционных материалов на его основе. Использованы методы рентгенспектрального и петрографического анализов. Проведенные исследования доказали возможность получения базальтовых непрерывных волокон на основе долерита Васильевского ме-сторождения Якутии, так как его состав и основные характеристики соответствуют требованиям, предъявляемым к петрургическому сырью, по модулю вязкости, пироксеновому составу, наличию фазовых преобразований и т.д.

минеральный состав, базальт, кристаллизация, иммерсионный анализ, рентгеноспектральный анализ, кислотно-основные показатели химического состава, петрографическое изучение структурного и минерального состава

Введение. Технология получения непрерывных силикатных волокон из базальтовых расплавов заключается в подборе сырья необходимого состава, его плавлении, гомогенизации полученного расплава, как правило, в платиновом сосуде, и вытягивании вязкой охлаждающейся силикатной массы при определенных скорости и температуре из фильерных отверстий заданного диаметра [1]. Таким образом, основной целью проведенных экспериментальных исследований являлась оценка возможности получения непрерывных волокон из сырья Васильевского месторождения Якутии, для применения их в качестве армирующих элементов полимерных композиционных материалов.

Предварительно оценку пригодности базальтов для производства тех или иных видов волокон принято производить, используя различные показатели кислотно-основных характеристик расплавов: модуль кислотности, коэффициент структуры анионов, пироксеновый модуль, модуль вязкости и др.

Следовательно, для достижения поставленной цели, исследования проводились по следующим направлениям:

- Изучение структуры и минерального состава горной породы (базальта);

- определение химического состава базальта и подсчета кислотно-основных критериев расплава;

- изучение процесса плавления сырья и гомогенизации расплава;

В результате выполнения комплекса лабораторных и экспериментальных исследований были сделаны выводы и сформулированы рекомендации по целесообразности применения базальта Васильевского месторождения в качестве петрургического сырья для получения непрерывных волокон.

Методика эксперимента, результаты и их обсуждение. Изучение структуры и минерального состава горной породы выполняли на поляризационном микроскопе фирмы «OPTON» (Германия), используя прозрачные шлифы. Для определения показателя преломления стекла применяли иммерсионный метод анализа [2]. В результате проведения комплекса исследований различных участков образцов базальта было определено, что порода является полиминеральной и может быть отнесена к группе пород основного и среднего состава траппового типа. Ее следует классифицировать как кварцсодержащий долерит или базальт [3].

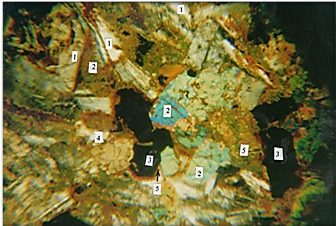

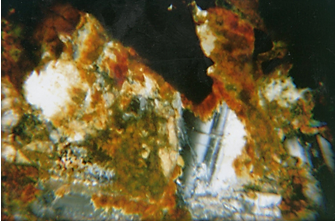

Анализ офитовой микроструктуры исходной породы показывает, что главными породообразующими минералами являются силикаты: плагиоклаз основного состава, моноклинный пироксен в твердом растворе с ромбическим пироксеном и рудный минерал (магнетит или титаномагнетит) (рис. 1)

Рисунок 1 – Офитовая структура исходной породы - долерита. 1- плагиоклаз; 2- моноклинный пироксен; 3-рудный минерал; 4- кварц; 5- железосодержащая фаза (гидроокись железа, гематит, шпинели сложного состава). Прозрачный шлиф. Николи скрещены; ×45

Рисунок 1 – Офитовая структура исходной породы - долерита. 1- плагиоклаз; 2- моноклинный пироксен; 3-рудный минерал; 4- кварц; 5- железосодержащая фаза (гидроокись железа, гематит, шпинели сложного состава). Прозрачный шлиф. Николи скрещены; ×45

Структуры породы при большом увеличении, четко показывают, железистые образования. По контуру образований железистого рудного минерала выделились желто-коричневые каемки гидрооксидов железа и мелкие игольчатые кристаллики, которые по оптическим показателям соответствуют магнетиту (рис.2).

Количественное соотношение главных породообразующих минералов, определенное по площади шлифа (%) следующее: плагиоклаз – 45; пироксен – 35, рудный минерал -15–20.

Рисунок 2 – Структура исходной породы. Скопление желто-коричневых образований (гидроокислы железа, гематит) расположенные по кристаллам пироксена (1) и плагиоклаза (2), а также по границам кристаллов рудного минерала (3). Николи скрещены; ×180

Рисунок 2 – Структура исходной породы. Скопление желто-коричневых образований (гидроокислы железа, гематит) расположенные по кристаллам пироксена (1) и плагиоклаза (2), а также по границам кристаллов рудного минерала (3). Николи скрещены; ×180

Таким образом, перечисленные минеральные фазы будут определять особенности плавления исходной породы, которая имеет полнокристаллическую структуру - это мелко- и среднезернистая, офитовая. Строение породы характеризуется резким идиоморфизмом плагиоклаза по отношению к фемическим минералам. В промежутках между идиоморфными кристаллами плагиоклаза располагаются отдельные зерна пироксена, что характерно для офитовой базальтовой структуры. Второстепенные минералы (кварц, полевой шпат, апатит, сфер и др.) присутствуют в незначительном количестве и не могут оказать существенного влияния на процесс плавления базальта и формирования расплава, а также на свойства предполагаемых базальтовых волокон. В целом, судя по минеральному составу исследованной породы, т.е. по соотношению плагиоклаза, пироксена и рудного минерала, можно отнести исследуемую базальтовую породу по составу, а также по кислотно-основным характеристикам минеральных фаз к средним породам, которые обычно рекомендуют для получения непрерывных волокон, так как образуют расплавы, классифицируемые как «вязкие» [5].

После подробного петрографического изучения структурного и минерального состава базальта Васильевского месторождения было произведено определение химического состава его расплава. Для этого проплавили около 100 г породы и получили образцы стеклообразного строения, и содержащие состав расплава, который вырабатывали при температуре ~ 1450°С. Породу плавили в корундовых тиглях в высокотемпературной печи с нагревателями из карбида кремния. Расплав при температуре ~ 1450°С выдерживали в течении 20-25 мин. Химический состав образцов определяли на приборе JSM 6700F (Япония) методом рентгеноспектрального анализа [7]. В таблице 1 представлен химический состав базальта Васильевского месторождения, который выражается следующими значениями, масс. %.

Таблица 1 – Химический состав базальта Васильевского месторождения, содержание оксида, %

|

SiO2 |

TiO2 |

Al2O3 |

FeO |

Fe2O3 |

MnO |

MgO |

CaO |

Na2O |

K2O |

|

51,7 |

2,2 |

17 |

5,84 |

7,06 |

0,1 |

4 |

7 |

2,51 |

1,3 |

Поскольку определяющим фактором пригодности сырья для производства того или иного вида волокон, как отмечено ранее, является его валовый химический состав был произведен подсчет пироксенового модуля и модуля вязкости изучаемого базальта. Полученные результаты сравнили со значениями аналогичных показателей, которые соответствуют сложившимся предъявляемым требованиям к сырью для производства непрерывных волокон.

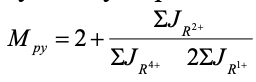

Для получения информации о строении многокомпонентного расплава, сложности структурной кремнекислородной сетки, кристаллизационной способности и вязкости расплава определяли пироксеновый модуль по следующему выражению [4]:

(1)

(1)

где: JR2+ – сумма ионных количеств двухвалентных элементов в расплаве (Fe2+, Mg2+, Ca2+);

JR4+ – сумма ионных количеств четырехвалентных элементов в расплаве (Si4+, Ti4+);

JR+ – сумма ионных количеств одновалентных элементов в расплаве (Na+, K+).

В результате вычислений с использованием данных табл. 1 получено значение пираксенового модуля исследуемого расплава равное 2,5. Базальтовый расплав, имеющий значение структурного критерия в пределах, близких и равных 2,5, должен обладать при температуре расплава 1450 °С характеристической вязкостью 100-150 дПа∙с. По данным лаборатории базальтовых волокон Института проблем материаловедения НАН Украины такие расплавы относятся к категории так называемых «вязких» и могут быть рекомендованы для получения непрерывных волокон [1].

Модуль вязкости подсчитывается по следующей формуле (2), учитывающей содержание всех компонентов базальтового расплава:

(2)

(2)

где: и т.д. – молекулярные количества соответствующих оксидов.

Полученное значение модуля вязкости равное 2,4 сравнили с аналогичными показателями кислотно-основных критериев для апробированных видов петрургического сырья для выработки непрерывных базальтовых волокон (таблица 2).

Сравнительный анализ данных показал, что:

- базальтовая порода Васильевского месторождения соответствует по своему химическому составу и значениям кислотно-основных критериев, предъявляемым к сырью для производства непрерывных волокон;

- порода в однокомпонентном виде пригодна для получения непрерывных базальтовых волокон в промышленных условиях;

- следует обратить особое внимание на соблюдение технологических режимов плавления сырья, температурно-временных параметров гомогенизации расплава, а также на оптимизацию технологических условий формообразования волокон.

Определение химического состава базальта Васильевского месторождения позволило выявить неоднородности в стекловидных образцах, полученных в результате плавления исходной породы. Поэтому желательно при отработке технологии производства волокон оптимизировать режимы ее плавления и температурно-временные параметры гомогенизации расплава, с целью обеспечения стабильности при проведении процесса получения волокон и обеспечения их высокого качества.

Таблица 2 – Значение кислотно-основных критериев базальтового сырья [5,6].

|

№ |

Наименование |

Критерии |

Пояснение |

|

|

МВ |

МРу |

|||

|

1 |

Требования к сырью для производства непрерывных волокон |

2,3-2,7 |

2,45-2,55 |

Определено на основе многолетних исследований на большом экспериментальном материале |

|

2 |

Андезито-базальт Подгорянского месторождения. Украина, Закарпатье |

2,5 |

2,55 |

Состав этого сырья является эталоном для получения непрерывных волокон. Используется в промышленности. |

|

3 |

Базальт Васильевского месторождения, Якутия |

2,4 |

2,50 |

Средний состав материала по 27 определениям. По химическому составу является аналогом андезито – базальта Подгорянского месторождения |

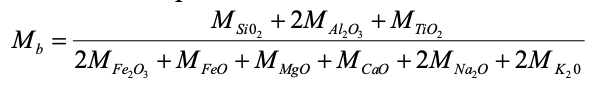

Методика изучения процесса плавления базальта заключалась в помещении порции сырья в виде частиц размерами 5-8 мм в корундовых тиглях и в последующем их нагревании до начала плавления. Затем в тиглях с частицами сырья доводили его до расплавления и полученную порцию расплава выдерживали при максимальной температуре для гомогенизации. Нагреваемые пробы контролировали визуально до температуры начала спекания частиц и их оплавления. После расплавления сырья и перехода базальта в жидкое состояние тигли с расплавом охлаждали до затвердевания и разрезали алмазными дисками на две продольные половины. В застывшем расплаве определяли степень дегазации по наличию газовых пузырей, а также склонность расплава к стеклообразованию.

В процессе нагрева исходного сырья в пределах температуры 600-1200 ºС изменений физического состояния частиц горной породы визуально отмечено не было (рис.3).

Частицы сохранили свою форму, не растрескались и не оплавились, поверхность их при нагреве до температуры 600 °С начинает изменять свой цвет в результате взаимодействия с воздушной средой. Железосодержащие минералы, по-видимому, рудные, начинают окисляться и покрывают частицы красновато-коричневой пленкой. При последующем нагреве до 1200 °С цвет частиц несколько меняется на буро-коричневый.

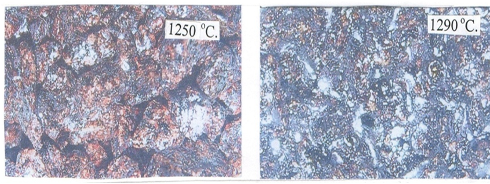

При температуре 1250 °С поверхность частиц слегка оплавилась и остекловалась, сделавшись блестящей. При 1290 °С произошло спекание и размельчение частиц базальта, что привело к образованию плотного слоя гетерогенного строения оплавленного силикатного материала (рис. 4).

Рисунок 3 – Изменение частиц базальта при нагревании до 600 – 1200 °С

Рисунок 3 – Изменение частиц базальта при нагревании до 600 – 1200 °С

Рисунок 4 – Поверхностное оплавление частиц базальта при температуре 1250 и 1290 °С

Рисунок 4 – Поверхностное оплавление частиц базальта при температуре 1250 и 1290 °С

Таким образом, в результате выполненных экспериментов было определено, что изучаемая горная порода плавится при температуре 1290 – 1300 °С, расплав получает достаточную жидкотекучесть только при температуре 1400 – 1450 °С, но требует дополнительно длительного времени для гомогенизации расплава. Даже при выдержке в течении 30 минут в диапазоне температур 1450–1500 °С в нем все еще сохраняются остатки реликтовых минералов.

Выводы:

1. Базальтовая порода Васильевского месторождения (Якутия) по своему химическому составу соответствует требованиям, предъявляемым к сырью для производства непрерывных базальтовых волокон.

2. Расчетные значения кислотно-основных критериев (модуль вязкости, равный 2,4 и пироксеновый модуль, равный 2,5) для изучаемой породы практически идентичны со значениями этих критериев для андезитобазальтовой породы (эталонной), которая широко применяется в промышленности базальтовых волокон.

3. Микроструктурные исследования показали, что исходная порода представлена сочетанием мелко и среднезернистых кристаллов главных породообразующих минералов (плагиоклаза, пироксена и рудного железосодержащего минерала). Объемное содержание рудного минерала составляет 15–20%. Изучаемая порода классифицирована как базальт.

4. Плавление породы начинается при температуре 1290–1300 °С и завершается при 1425–1450 °С, но для нужной степени гомогенизации расплава требуется его выдержка при максимальной температуре длительностью до 2-х часов, из-за замедленного растворения в силикатном расплаве частиц рудного железосодержащего минерала.

1. Джигирис Д.Д., Махова М.Ф. Основы производства базальтовых волокон и изделий. – М.: Теплоэнергетик. 2002. С. 123 – 145.

2. Кузнецова Т.В., Самченко С.В. Микроскопия мате-риалов цементного производства – М.: МИКХиС, 2007. – 304 с.

3. Хэтч Ф., Уэллс А., Уэллс М. Петрология магмати-ческих пород. - Перевод с английского П. П. СМОЛИ-НА Издательство «Мир» Москва, 1975. С.152 – 157

4. Хан Б.Х., Быков И.И., Кораблин В.П., Ладохин С.В. Затвердевание и кристаллизация каменного литья. – Киев: Наукова думка, 1969.

5. Котлова А.Г. Некоторые данные по кристаллизации базальтовых и пироксеновых расплавов и стекол // Тру-ды ИГРМ АН СССР, 1958. С. 56 – 87.

6. Липовский И. Е., Дорофеев В. А. Основы петрур-гии. М.: Металлургия, 1972.

7. Ревенко А.Г. Рентгеноспектральный флуоресцент-ный анализ природных материалов. – Новосибирск: ВО “Наука”, 1994. – 264 с.

8. Татаринцева О.С., Литвинов А.В., Фирсов В.В., Блазнов А.Н. Моделирование процесса плавления ба-зальтовой шихты в индукционной печи. // Вестник гражданских инженеров. 2015.№5(52). С. 148 – 155.

9. Татаринцева О.С., Ходакова Н.Н. Влияние условий получения базальтовых стекол на их физико-химические свойства и температурный интервал выработки непре-рывных волокон//Физика и химия стекла. – 2012. – № 1, т.38 – С. 89 – 95.

10. Аблесимов Н. Е., Малова Ю. Г. Горные породы базальтового состава: происхождение, элементный и фазовый состав, месторождения. Часть I//Базальтовые технологии. – 2013. – №3. – С. 31 – 37.